铝合金型材在日常生产及生活领域中应用越来越广泛,用挤压的方法生产铝型材,既节约金属又具有很高的生产效率。宽展挤压是一种适合于挤压宽度大于挤压筒直径型材的新型挤压方法,部分代替了结构复杂、成本高的扁挤压筒,其应用前景非常广阔。

目前,宽展挤压模具的设计一般凭借设计人员的经验和反复试模来进行,如果设计不合理,型材截面各部分金属流出模孔速度不一致,就导致型材的弯曲、波浪和扭拧等缺陷。如此既造成人力财力的大量浪费,又延长了生产周期,导致生产效率低下。随着计算机技术的发展,CAD/CAE技术在模具设计制造行业得到了广泛应用。本文针对铝型材挤压工艺及模具设计,以工业材模板的宽展挤压为例,采用有限元模拟软件Deform-3D对挤压过程进行数值模拟,优化模具结构,找出缺陷存在的原因,为实际模具设计提供参数依据。

2 模拟试验方案

2.1 型材分析

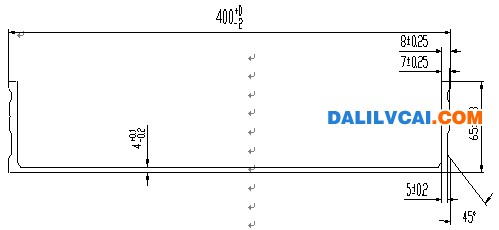

图1 工业材模板截面尺寸

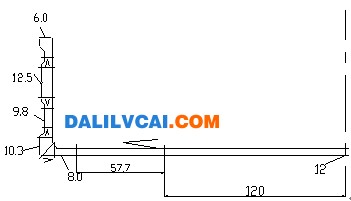

工业材模板的截面尺寸如图1所示,最大尺寸为400mm,拟采用直径292mm的铸棒在40MN的挤压机上生产。该型材采用带导流孔的平面模,挤压过程中金属通过导流孔产生预变形,第一次分配后形成与型材相似的坯料;金属流过平面模二次变形后获得所需的形状和尺寸。本文通过改变平面模工作带的厚度来调整金属的流动均匀性,以期获得合格的挤压制品。此型材具有对称性,模具工作带各部位设计厚度如图2 所示。

图2 模具工作带各部位的厚度

2.2 模拟参数设置

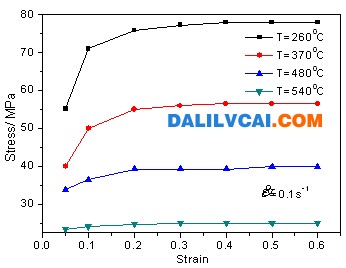

本文选用的材料为6061铝合金。模具材料选用H-13热模具钢。数值模拟采用刚粘塑性有限元法,忽略弹性变形,所以把坯料设为刚塑性体,模具和其它工件都设置为刚性体。数值模拟中的初始参数见表1。

表1 数值模拟的初始参数

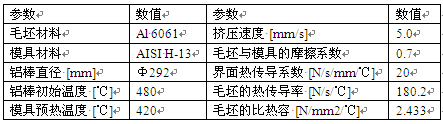

2.3 材料本构模型

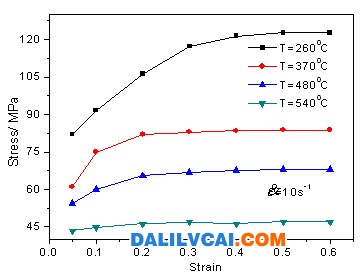

本文中采用6061铝合金作为变形体材料,拟在480℃温度下对6061合金进行挤压模拟,而Deform-3D软件材料库中只有6061合金在260℃-480℃时的应力应变数据。高温时描述金属变形,一般采用刚粘塑性本构模型,本试验采用文献中测得的材料本构关系模型[11]。根据材料的本构方程,可以得到6061铝合金在260-540℃时的流动应力应变曲线,如图3所示。

图3 6061铝合金的流动应力应变曲线

3 模拟结果及分析

3.1 挤出流速分析及模具结构优化

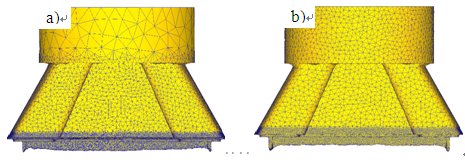

基于上述设定的模拟参数,模拟结束后挤出的型材形状如图4a所示,从图中可以看出由模板的端部到中心部位金属的流速是线性增加的,模具出口处金属的流动速度越靠近中心部位越快,这一趋势在挤压的初始阶段尤为明显,出现了型材头部不齐的现象。挤出的模板端部的流动速度是127.7mm/s,中心部位的流动速度是115.7mm/s,最大流速与最小流速相差12mm/s。

型材出口流速不均匀容易导致扭拧、波浪、变形等缺陷。调整工作带厚度是控制金属流速最有效的方法,工作带对金属的流动起阻碍作用,减少工作带厚度可减少摩擦阻力,迫使金属向阻力小的部位流动,从而使型材整个断面上金属流量趋于均匀[1]。因此,对原始模具工作带部分进行优化,中心部位的工作带厚度为14mm,转角处的厚度为9mm,侧边部位的工作带厚度保持不变。

根据修改后的模具重新建立模拟模型,采用相同的模拟参数,模拟结束后挤出的模板如图4b所示,可见挤出的型材端面平齐。模具工作带优化后,型材端部的流动速度是118.9mm/s,中心部位的流动速度是117.3mm/s,最大流速与最小流速相差约1.6mm/s。可见通过调整工作带的长度解决了型材端面不齐和流动不均的问题,避免了弯曲、扭拧缺陷的产生,达到了模具优化设计的目的。

图4 型材流出模孔时的形状

a)工作带厚度优化前 b)工作带厚度优化后

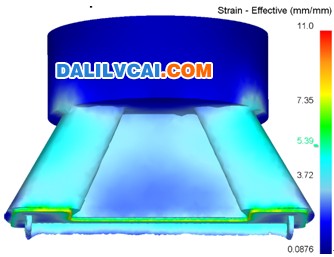

3.2 等效应变场和温度场

图5和图6分别为型材在挤压过程中等效应变场和温度场分布和变化情况,从图中可以看出温度场和等效应变场的分布情况非常相似,表明在挤压过程中变形体温度的升高主要来源于成形过程中的塑性变形能。在宽展挤压成形过程中,从导流到流出成形,变形体的等效应变和温度都是逐渐升高的,在工作带区域金属的等效应变达到最大值5.39,温度也升到最高,这进一步说明了模具的工作带部位是材料流动最复杂、变形最激烈的部位。

图5 等效应变分布图

图6 温度场分布图

3.3 模拟结果验证

根据上述的挤压工艺参数和优化后的模具结构参数,采用直径292mm的铸棒在40MN的卧式挤压机上生产,挤压出的型材如图7所示。

图7 模板型材挤压样板

4 结论

1) 采用刚粘塑性有限元法,通过成形过程中不同阶段网格的分步划分和步长分步调整,实现了铝型材宽展挤压过程的三维数值模拟。

2) 采用有限元模拟方法,获得了模板挤压过程中的材料流动规律,等效应力、应变场和温度场的分布,以及模具出口处金属流速的分布情况。

3) 模拟结果表明,采用初始的模具挤出的型材断面不齐,坯料的挤出速度分布不均匀,通过优化模孔工作带的厚度有效地调节了金属流速,使模孔出口处的金属流速均匀,避免了弯曲和扭拧缺陷的产生,减少了试模次数,缩短了生产周期,从而提高了生产效率和经济效益。

采用刚粘塑性有限元法,在Deform-3D有限元商业软件上成功实现了导流宽展铝型材挤压过程的三维数值模拟,获得了挤压过程中材料的流动规律、应力场、应变场和温度场的分布,以及模具出口处金属流速的分布情况。通过数值模拟发现型材出口流速不均匀,造成端面不齐,对此提出了模具修改方案,通过调节模具工作带的长度,实现了型材挤压出口流速均匀的目的,从而保障了型材的产品质量。模拟结果为模具的优化设计及工艺参数的选取提供了理论依据。