直接水冷半连续铸造铝合金铸锭,在快速冷却的条件下铸锭中产生不平衡结晶和冷却不均匀,使得铸锭显微组织中存在化学成分和组织偏析,产生应力分布不均匀。因此,大多数铸锭在冷加工和热加工前要进行均匀化退火(简称均火)。均火的目的是使不平衡共晶向基体金属溶解,枝晶偏析成分在晶体内分布趋于均匀,过饱和固溶元素从固溶体中析出,从而消除铸造应力,提高铸锭塑性,减小变形抗力。

用普通铸造的6082铝合金

合金塑性等方面寻找锯切前不经均火处理的方法,成功地防止了该合金铸锭锯切裂纹。

表1 6082铝合金化学成分(质量分数) %

|

Si |

Fe |

Cu |

Mn |

Mg |

Cr |

Zn |

Ti |

其他 |

Al |

|

|

单个 |

合计 |

|||||||||

|

0.7~0.13 |

0.5 |

0.1 |

0.40~1.0 |

0.6~1.2 |

0.25 |

0.2 |

0.1 |

0.05 |

0.15 |

余量 |

1 扁锭锯切裂纹的形态及产生原因

1.1 6082合金扁锭锯切裂纹形态

锯切裂纹一般发生在锯片一侧靠近锯床夹具端的铸锭上,裂纹沿铞片向铸锭长度方向延伸。裂纹长度不等,有时波及整根铸锭(长约

图1 6082铝合金扁锭锯切裂纹形态示意图

1.2 锯切裂纹产生原因

(1)铸锭中残余应力和锯切力叠加的结果

6082铝合金

在铸锭的锯切过程中,破坏了应力的静态平衡,锯切力和铸锭中的残余应力产生了叠加,当叠加后的拉应力超过铸锭的强度极限时就产生锯切裂纹,晶界上的Mg2Si相越多,铸锭产生锯切裂纹的倾向越大。

(2)晶界和枝晶界存在脆性相

6082铝合金属于Al-Mg-Si系合金,Mg、Si为主要合金元素并以Mg2Si相为主要强化相。Mg、Si元素生成Mg2Si相(Mg:Si为1.73)后存在过剩Si,Mg2Si相存在于晶界、枝晶界上使合金的脆性增大。因此,合金中Mg含量越高,晶界和枝晶界的脆性相越多,合金的锯切裂纹倾向也越大。

2 防止锯切裂纹的措施

2.1 控制合金中Mg、Si元素含量

控制合金中Mg含量,使晶界、枝晶界Mg2Si相尽可能的少,合金中Si含量多,增加合金的流动性,提高合金的补缩、焊合能力和致密度,从而缩小合金固-液区温度区间,增加固-液区的塑性。在减少铸造热应力的同时,还能改变晶界或枝晶界上的相组成,使脆性相在晶界上不连续分布,提高了铸锭抵抗锯切裂纹的能力。

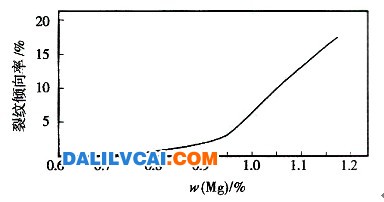

为探索合金成分与铸锭锯切裂纹的关系,采用正交试验法试验了64熔次6082铝合金扁锭,统计分析了各元素含量与锯切裂纹的关系。从统计中看出,Mg含量是影响锯切裂纹的关键因素,Mg含量与锯切裂纹的关系见图2。

图2 Mg含量与铸锭锯切裂纹的关系

由图2可以看出,随着Mg含量增加,锯切裂纹倾向增大。当w(Mg)达到0.9%时,裂纹倾向0.2%;当w(Mg)达0.95%时,裂纹倾向增至3.5%。因此在生产中控制w(Mg)<0.90%,一般按w(Mg)0.85%计算配料。控制Mg含量后,跟踪观察了560熔次6082铝合金

表2 Mg含量对6082-T65 I厚板力学性能的影响

|

w(Mg)/% |

Rm/(N·mm-2) |

Rp0.2/(N·mm-2) |

A/% |

|

1.04 |

319 |

270 |

19.2 |

|

1.02 |

321 |

264 |

19.6 |

|

1.01 |

324 |

265 |

18.9 |

|

0.99 |

318 |

268 |

20.4 |

|

0.96 |

316 |

267 |

21.5 |

|

0.92 |

322 |

261 |

20.6 |

|

0.89 |

321 |

265 |

19.9 |

|

0.85 |

320 |

264 |

20.8 |

|

0.8 |

319 |

268 |

21 |

2.2 加强晶粒细化

细晶组织对锯切裂纹的影响是:第一,晶粒大小与产生脆性断裂和韧性断裂有很大关系,当裂纹传播速度大于变形速度就要产生脆性断裂。裂纹穿过晶界时,由于能量的消耗而使传播速度减慢或停止传播。晶粒细小时,晶界增多,裂纹穿过晶界要消耗更多的能量,因此传播速度减慢,故减少了脆性断裂。因此抑制锯切裂纹的一个重要措施就是细化铸锭晶粒。第二,细晶组织有利于晶界塑性变形,当铸锭中晶粒粗大时,结晶末期存在于晶界和枝晶界上的低熔点金属相粗大,而且增加分布不均匀程度,因此铸锭塑性低,抵抗应力的能力小,裂纹倾向大。反之当晶粒和枝晶细小时,在晶界和枝晶界上的低熔金属相分布均匀,铸锭塑性好,抵抗变形能力强,裂纹倾向小。

细化晶粒的一般措施是向铸造前的熔体中加入适量的晶粒细化剂。晶粒细化效果与细化剂种类和添加时机有关:(l)细化剂种类常用的有Al-Ti、Al-Ti-B、Al-Ti中的细化质点为块状或棒状TiAl3;Al-Ti-B中除含TiAl3质点外,还有大量细小弥散分布的TiB2,TiB2的存在有利于形成细小的晶粒。因此Al-Ti-B的细化效果要远远好于Al-Ti的。(2)细化剂添加时机一般以在铸造前0.5 h最为适当,0.5 h后活性质点逐渐衰退。

为保证6082铝合金的细化效果,每吨炉料中加入

2.3 控制熔体中非金属夹杂物的含量

铝及铝合金极易吸气和氧化。在工业生产条件下,铸锭中总有一定数量的非金属夹杂物。如果夹杂物以夹渣的形式存在于铸锭的拉应力区,该处将产生最大应力,当与锯切力叠加时该处极易引起裂纹。因此,在熔铸作业中尽可能采用无污染的原材料;搅拌熔体时尽量平稳,避免金属产生波浪,扒渣要彻底;熔化炉和静置炉分别采用Ar气精炼,采用陶瓷片在线过滤,尽量除去熔体中大的夹杂颗粒。

2.4 铸锭锯切前的停放时间

曾试验了6082铝合金

2.5 减少锯切力的影响

生产中使用的圆锯通常带有分离切屑的尖齿,锯切时锯片以一定速度向铸锭推进,并在推进过程中完成锯断。锯切过程中被锯切的铸锭将从局部到整个断面逐步发生弹性变形、塑性变形和断裂。锯切时圆锯盘上的圆周力(锯切力)T可以表示为:

T= PmsL/t (l)

式中:

P—锯屑受到的锯切力;

M—每个锯齿所锯切的锯屑厚度;

S—锯切宽度;

L—锯盘与被锯切金属的接触弧长;

F—锯盘上齿的距离。

由(1)式可见:对于6082铝合金

根据锯切过程锯切力的分析,要减少锯切力对铸锭残余应力的影响,需要提高圆锯盘的圆周速度,降低水平进给速度,使锯屑变薄。

3 结束语

通过优化合金成分、改变细化晶粒方式来增加合金的塑性,合理掌握铸锭锯切前的停放时间、减少锯切力的影响等措施,可以有效地减少锯切裂纹的产生,可以使该合金铸锭在不经均火处理的情况下进行锯切。