在当今社会各行各业的模具制造越来越复杂,要求也越来越高。就热挤压模具行业内,也由原先的简单机械加工转变为加工中心、低速走丝电火花线切割机等数字化加工设备加工,甚至发展到在加工前对模具设计进行数字化模拟挤压运算。这就对挤压模的三维图绘制提出了很多高质量的要求。绘制三维图的方法各种各样,不单单在不同软件上绘制的方法不同,在同一软件上绘制的方法也大有不同。在这些不同软件不同方法组合下,他们总有优势和缺陷,我们要不断吸取好的东西,把自身不好的东西改正。就像设计模具一样,虽然大致流程是一样,但如果其中流程改变,例如绘制下空刀和桥位的顺序掉转,那么出来的效果也可能不一样。这不单单只是顺序上的不同,认为是很普遍的东西,其实在里面包含着是思维上思考的不同,在我们改变思考顺序的时候,往往可以得到平时收集不到的经验,所以逆向思维现在越来越被重视的原因之一。

在目前市场上所见到的三维CAD解决方案中,SolidWorks是设计过程比较简便而方便的软件之一。美国著名咨询公司Daratech所评论:“在基于Windows平台的三维CAD软件中,SolidWorks是最著名的品牌,是市场快速增长的领导者。”在强大的设计功能和易学易用的操作(包括Windows风格的拖/放、点/击、剪切/粘贴)协同下,使用SolidWorks ,整个产品设计是可百分之百可编辑的,零件设计、装配设计和工程图之间的是全相关的。SolidWorks 提供的AutoCAD模拟器,使得AutoCAD用户可以保持原有的作图习惯,顺利地从二维设计转向三维实体设计。只有SolidWorks 才提供了一整套完整的动态界面和鼠标拖动控制。“全动感的”的用户界面减少设计步骤,减少了多余的对话框,从而避免了界面的零乱。在SolidWorks 中,当生成新零件时,你可以直接参考其他零件并保持这种参考关系。在装配的环境里,可以方便地设计和修改零部件。对于超过一万个零部件的大型装配体,SolidWorks 的性能得到极大的提高。

在绘制三维图上也是如此,我们在惯用一种方法后,往往习惯于现状,不去尝试新的方法,固步自封。这样跟闭关锁国无疑是一个道理,在新的尝试下,与旧的相对比,得出结论,是新的好还是旧的好,不断完善自己。因此本文针对挤压模具上模绘制上,两种不同主流的方法进行介绍和简单分析(本文使用软件为SolidWorks 2004)。

一、挤压模具三维图基本绘制方法介绍

现行各模具厂、铝材厂所流行的挤压模具三维图的绘制方法大致有两种。一种是先绘出桥位,对桥位的尖角处进行倒圆处理后绘出分流孔,最后对桥位与分流孔衔接位进行倒圆。另一种是先绘出分流孔,再做出桥位,最后对尖角位进行倒圆处理。两种方法各有优势与缺陷,接下来我们用图片和文字介绍不同方法之间的差异和基本流程。

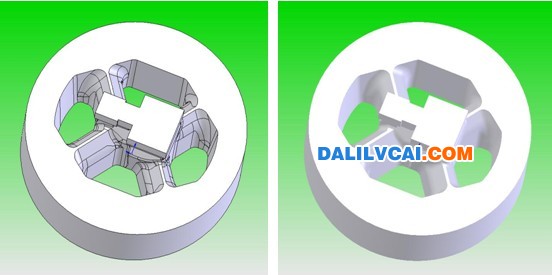

1、先绘分流孔方法:

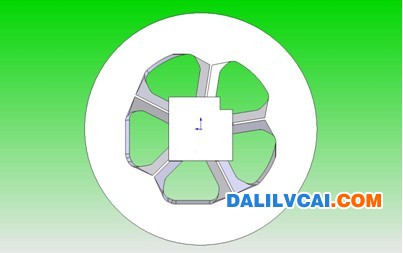

先绘出分流孔

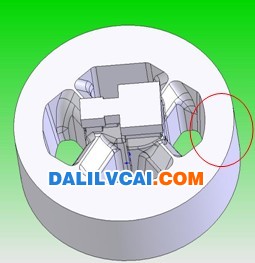

然后公头至桥位的绘制

对模具尖角位进行倒圆处理

2、先绘桥位的方法:

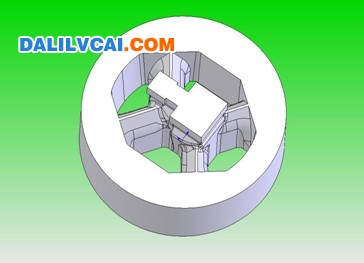

由公头主体部分开始绘制,但分流孔出料口部分先不绘制,先绘制公头,阻流包,桥位等等,

对已画部分尖角倒圆角处理

绘出剩下的部分,就是出料口部分的斜位

对桥位与分流孔衔接位倒圆角

二、挤压模具三维图两种绘制方法的分析

(一)先绘分流孔方法的优势与缺陷分析

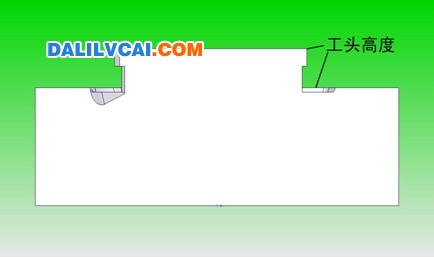

1、先绘分流孔,已经将工头的基准面绘出,如模具有沉桥面时,工头下空刀高度的绘制有基准面参照不容易出错。这相对先绘制桥位的方法,在读数和检查方面有一个明显的优势。

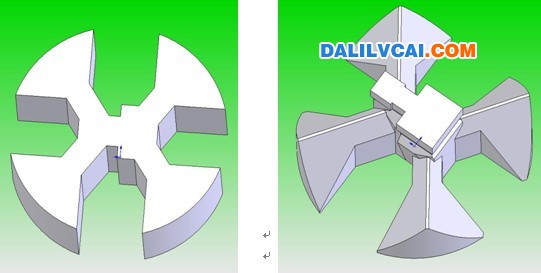

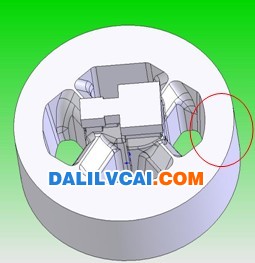

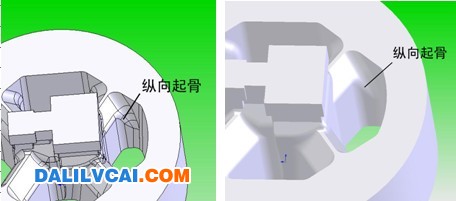

2、在图中可以看出,先绘分流孔时,桥位与分流孔衔接位不会产生纵向起鼓的现象。相对于先绘制桥位的,明显可以看出先绘制分流孔的尖角只是延伸到焊合室上,而先绘制桥位的是直接延伸至入料口面。

先绘分流孔

先绘桥位

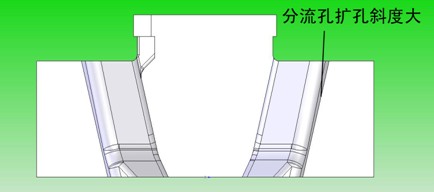

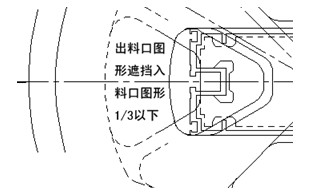

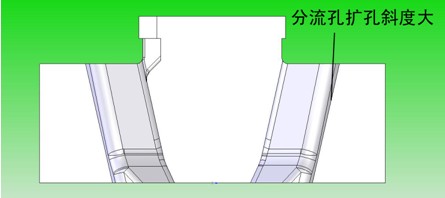

3、此绘图方法对分流孔斜孔角度大的设计,在绘制三维图时比较困难。如出料口分流孔只遮挡入料口分流孔三分之一以下的,绘制三维图时对分流孔的修整将十分烦琐。这相对于先绘制桥位来说是一个相对明显的劣势。

三维图

设计图

4、先绘分流孔方法对分流孔与桥位衔接位有变化圆角的,在绘制圆角时,比较容易,效果也不错。特别如果在返修模具修改的时候,对于改变沉桥等一些细小位置的修改,对于其它圆角的影响也很小。先绘制桥位的方法,如果修改的位置涉及分流孔,附近的圆角一般影响比较大,需要大部分进行修正。

先绘桥位方法 先绘分流孔方法

(二)先绘制桥位方法的优势与缺陷分析

上述两种绘图方法是现阶段流行的两种挤压模上模三维图的基本绘图流程介绍。接下来针对先绘桥位的方法进行细节位置的分析。

1、因设计图纸标注工头尺寸时,往往是由出料口面标注公头高度的。先绘桥位,如模具有沉桥面时,工头高度的绘制容易出错。

2、在图中可以看出,先绘桥位时,桥位与分流孔衔接位会有纵向起鼓的现象,虽然圆角处理后可能没那么明显,但在实际加工中,这个位置还是比较明显。

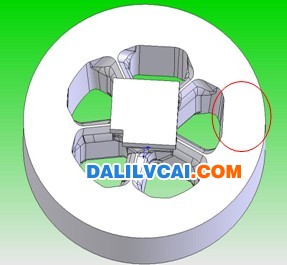

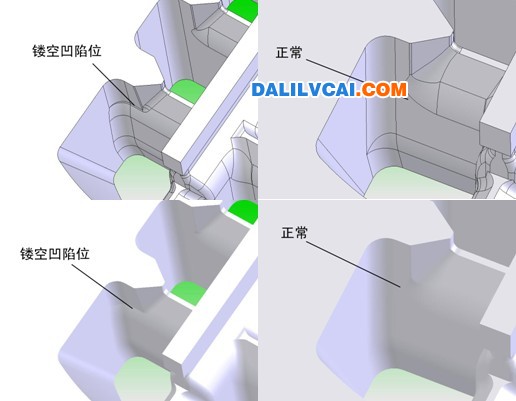

3、如模具设计为入料口有减压桥的,在绘制分流孔外围时,先绘制桥位方法往往会出现镂空凹陷的现象;而先绘制分流孔方法则不会出现镂空凹陷的现象。

先绘制桥位 先绘制分流孔

4、对分流孔斜孔角度大的设计,在绘制三维图时极为方便,这是先绘制桥位一个显著的优点。

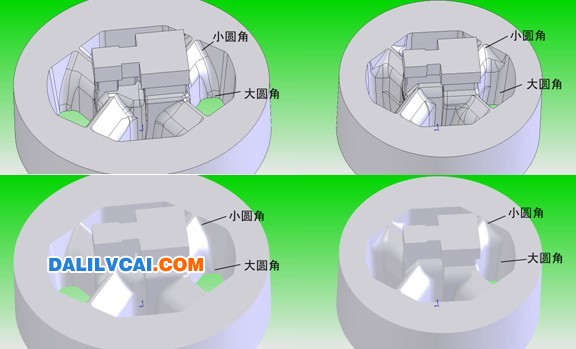

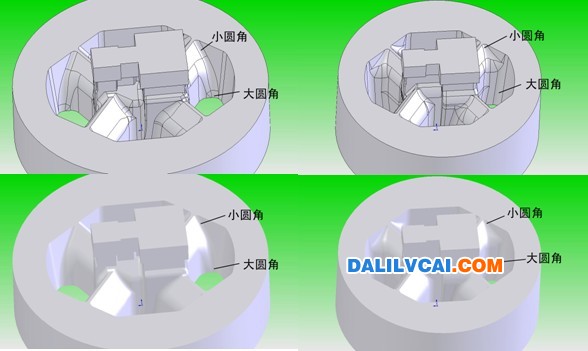

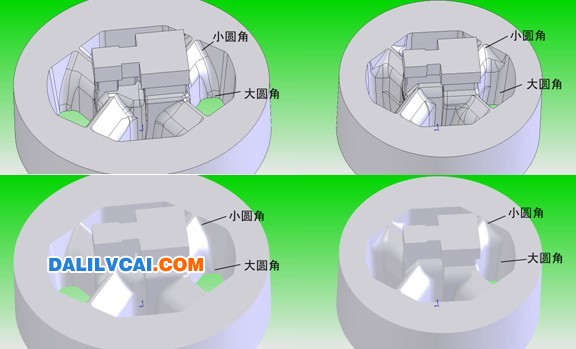

5、对分流孔与桥位衔接位有变化圆角的,在绘制圆角时,十分困难,甚至有无法绘制圆角的现象。如图中小圆角位置为R9,大圆角为R12。由于限制于旁边的R,并不是每一个模具都能生成圆角,这时候可能要缩小圆角半径或者改变绘制步骤来将此处的圆角倒出。特别是在分流孔设计比较复杂,圆角比较多又接近的位置,此缺点由为明显。在先绘制桥位的方法中,大圆角长度往往只能绘出一点点,这会加大数控加工的难度,或降低数控加工的质量。

先绘桥位方法 先绘分流孔方法

(三)挤压模具三维图两种绘制方法的优势与缺陷分析总结

综合上述,由图中可以看到,先绘分流孔方法,在变化圆角的位置,小圆角与大圆角分辩清晰,衔接顺滑,小圆角与大圆角过度位短,容易加工。而先绘桥位方法,在变化圆角的位置,小圆角与大圆角过度位过长,大圆角长度短,这会加大加工难度,如加工不到位时,在小圆角与大圆角过度位会有台阶现象。

先绘桥位的方法,对桥的绘制简单,整体绘制步骤少,绘制效率高。对分流孔斜度大的设计,方便绘制。但对与分流孔设计复杂的,往往会出现三维图与实际加工后实体效果有一定差别,不能真正体现加工后实体的效果。主要体现在上述镂空位及桥位与分流孔衔接位的圆角过度。此方法对相象设计,只有少部分设计不同的三维图进行修改十分困难,甚至无法修改。

先绘分流孔的方法,对分流孔的绘制比较精准,整体绘制步骤相对要多一些。对分流孔斜度大的设计,绘制比较困难。但对与分流孔设计复杂的,能够真实地体现实际加工后实体效果。对分流孔各衔接位的圆角过度容易绘制。此方法对相象设计,只有少部分设计不同的三维图进行修改十分方便,部份修改只须修改一至两个参数即可完成。

总之,先绘桥位的方法是以设计思路为大纲,依照设计思路进行三维图的绘制,往往会与实际加工效果有一定的偏差。而先绘分流孔的方法是以加工工艺路线为大纲,依照加工工艺路线进行三维图的绘制,往往会与设计意图有一定的出入。

总结:模具加工精度是对加工的最大要求,如何快速合理的将挤压模具加工出来是铝型材模具设计及制造的关键。

随着科技的发展,精确度、效率要求越来越高,我们在追求速度的同时也要保证质量。而在数字化模模拟方面对精确度要求更是严格,但在当今社会我们在追求质量的同时必需增加效率,提高产能,改变企业自身的个别劳动时间,这样企业才可以站在领先于别人的地位。所以我们在这个行业上面也是如此,不单单在于我们三维图绘制这一个工序,而是在全部上承下接的工序都需要贯彻,这样才能真正的提高效率,产能等方面。

现在三维图的应用不仅仅只限于数控加工领域,在其它各行各业应用也很广泛。尤其在模具数字模拟方面,如果三维图不能好好地把设计意图实际加工后的立体效果呈现出来,即使模拟出来了,误差也会增加,那么模拟的效果就失去了的意义,而且绘制三维图和数字模拟计算上所花的时间也是浪费掉,这对于效率的提升无疑是一个障碍,能够真实完整的将真实加工后的实体效果用三维图表达出来才能真正体现出三维图的力量。所以我们需要的是使用多种方法,取其精华,去其糟粕,把好的东西学过来,提升对三维图的精确度和我们自身的效率。本文以个人的经验,客观描述两种方法各种优劣,希望可以在一定程度上对大家有所帮助。