关于带飞锯切割铝型材功能的牵引机设计和技术的话题,已经有很多文章都进行了阐述。作为带飞锯切割功能牵引机系统的领军供应商,格兰克克拉克将以下三方面:交接、可靠性、还有关于带飞锯切割牵引机的平滑运作方式/响应性的“模式特点”来阐述我们的牵引技术。

HANDOFF 交接

首先需要定义“交接”这个术语和说明它与带飞锯切割功能牵引系统的关联性。所谓交接,就是物体从一个设备转移到另外一个设备。这些设备可能被称为“牵引机”、“牵引机头”、“热锯”或者“飞锯”。必要的动作有:1)两个设备有匹配的速度;2)把一个设备上的牵引力矩(牵引力)转移到另外一个设备上。让人感到惊讶的是,存在这样一个观点,就是一套含三个设备的带飞锯切割功能的牵引系统是没法进行交接的。

根据定义,每一个带飞锯切割牵引系统都有交接功能。铝型材挤压循环开始时,铝型材由一个设备控制着。型材在挤压过程中被飞锯切断后,剩下的(短)型材就交由另一部设备来操作。为了实现交接,必须要有速度的匹配和力矩的转移。对于任何人声称他们的产品不执行交接,那么 “交接” 就需要重新定义了,其也不能包含速度匹配和力矩转移的概念了。

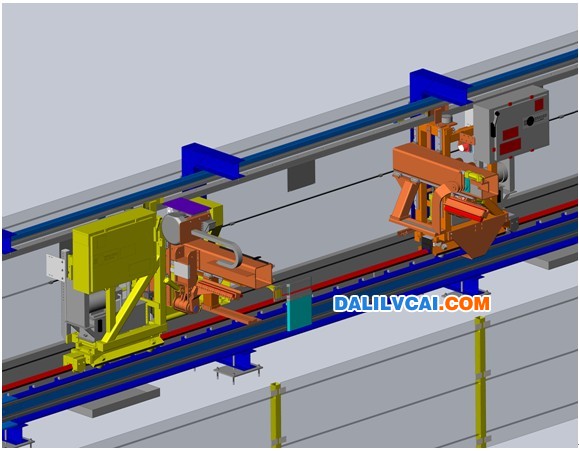

图1 带飞锯单轨双牵引机的3D模型

飞锯切割过程中的交接是非常关键的过程,因为交接动作发生在型材的引出区,一般是距离模具不到30英尺(9米)。顶尖的供应商会很好地设计引出区,确保在该区域进行的交接动作时不会在型材上造成模具痕。在众多特性中最佳供应方案应该是:1)挤压机出口处设置可调的滚轮台,可阻止模具出口处型材向下游移动;2)引出区有独立可升降的滚轮,允许牵引机头在低于系统高度的位置运行,这样就可以不用把型材抬起来后再进行飞锯切割。

图2 格兰克克拉克单轨双头牵引机的特点是两个牵引机头运行在同一根导轨上,可识别型材上的模具痕/焊接痕,用飞锯切割型材。

带飞锯单轨双头功能的牵引机在型材牵引方向上有第二个位置可实现交接(延迟交接)。交接点远离模具出口,距离模具100英尺(30米)处,或者更远的地方。在交接过程中,这段距离可避免模具造成型材表面的模具痕。在交接时,独立可升降滚轮同样能避免要把型材抬起来的必要。

图3 带飞锯的牵引机

可靠性

市场中还存在另外一种观点,就是三头牵引机设计比双头牵引机设计有更高的可靠性。可靠性有两个因素组成:每个设备发生故障的频率和设备恢复运行所需时间。这两个因素有正式的名称和定义。一个设备发生故障的频率叫作“平均无故障时间”(MTBF)。设备恢复运行所需时间称作“平均修复时间”(MTTR)。

对可靠性的任何研究最终都可以归到这两个因素。可靠性的提高是通过平均无故障时间(MTBF)的增加和平均修复时间(MTTR)的减少来实现。

一个系统的平均无故障时间可定义为该系统中各组成部分的平均无故障时间的组合,下面是一本教科书中的例题,对一含有三个部分的通用系统进行分析如下:

定义系统由组成部分c1到cx组成,MTBF(c)是每一个组成部分的平均无故障时间

1/(1/MTBF(c1) + 1/MTBF(c2) +…+ 1/MTBF(cx)) = 系统的平均无故障时间

Example 1:

System with (3) components

c1 = 3000 hour MTBF

c2 = 2000 hour MTBF

c3 = 4000 hour MTBF

1/(1/3000 + 1/2000 + 1/4000) = 923 hr MTBF

例题1:

系统含(3)组成部分

c1 = 3000 小时平均无故障时间

c2 = 2000小时平均无故障时间

c3 = 4000小时平均无故障时间

1/(1/3000 + 1/2000 + 1/4000) = 923 小时平均无故障时间

Example 2:

c1 = 3000 hour MTBF

c2 = 2000 hour MTBF

c3 = 4000 hour MTBF

c4 = 48000 hour MTBF

1/(1/3000 + 1/2000 + 1/4000+1/48,000) = 905 hr MTBF

例2中增加了第4个具有极高可靠性的组成部分:

例题2:

c1 = 3000 小时平均无故障时间

c2 = 2000小时平均无故障时间

c3 = 4000小时平均无故障时间

c4 = 48000小时平均无故障时间

1/(1/3000 + 1/2000 + 1/4000+1/48,000) = 905 小时平均无故障时间

可以看到平均无故障时间还是有所减少的,尽管新增加的部分比前三个部分的可靠性要更高。增加设备会降低一个系统的可靠性。所以设计增加额外的设备(牵引头)会降低系统的可靠性,换来的将是故障之后的“跛行”功能。应该指出的是,不管是有两个头还是三个头包含锯在内的牵引机,经正确设计的牵引机应该在有一个牵引机头发生故障时,能有办法让挤压继续进行,而不是把所有的牵引头一同弃置等到修复为止。

可靠性的第二个因素是平均修复时间(MTTR)。平均修复时间衡量的是设备发生故障后再恢复运行所需时间。我们可以通过观察更换牵引机链条所需停机时间和更换整个牵引系统上的一根连续的齿条所需停机时间这两者之间的差别,对平均修复时间进行解释。链条只需数小时就可以更换完毕,而更换齿条则可能要花费60-80小时。对于平均修复时间,可维护性是一个重要的设计考虑因素。

设计时为了达到最大的可靠性,可以参考下面的一些指导意见:

1.简化设计-降低复杂性能提高平均修复时间。

2.设备动作数量最小化-因为使用更少的轴承、油缸、电磁阀等,这同样可以增加平均修复时间。

3.接线最少化-任何导线弯曲将周期性地成为一项经常性的故障点,会降低平均修复时间。接线故障难以排除,还会增加平均修复时间。

4.简化部件更换-将减少平均修复时间。

平滑运动方式/响应性

运转平滑是一个低背隙系统所能观察到的特征。如果一个系统背隙很小,那么加速、减速和变换方向的变化看起来就会很平滑。

所有的机械系统都要有一种方式去调整背隙以应对部件的磨损。齿轮驱动系统需要轮齿啮合的调整。链条驱动系统需要链条张紧装置。如果这些系统是手动调节,那么一些调节真有可能被疏忽掉,导致系统运行不平滑。顶尖的供应商将提供精细的、自动的调节功能,这样就无需监视或调节系统了。无论系统运行驱动是靠链条、皮带还是齿条加齿轮,这都是适用的。

设备响应性与设备的质量和阻力(摩擦力)相关。越大越重的设备响应速度没有较轻的设备快。当强壮沉重的生产设备需要来处理外加负荷时,必须要注意设备结构,不要“过度建造”,也就是说,它们不应该有不必要的材料。顶尖的供应商会减少不必要的部件让牵引头质量最小化,如空气压缩机、减速机、驱动部件、导线槽等。供应商使用现代材料来减轻质量也是非常重要的。例如用钢管代替钢棒或钢板,就是个简单的例子。管材自身重量轻且有优秀的负载能力。以这种方式制造的牵引机头可能会更贵,但结果是一个更坚固的,响应更灵敏的机头。请记住,根据不同的订单,现代的挤压机可用于挤压重量范围幅度很大的不同型材,牵引头自身很容易因为冲力作用的问题而造成轻质型材的损坏。

摩擦力是不能直接观察到的。而系统的摩擦力不仅存在于轨道、轴承和驱动系统上,还存在于坦克链拖行中。如何确定一条挤压线实际运行系统对设备响应性产生什么样的损失?一个办法就是在同一规格的最大牵引力和最大挤压速度的参数下比较驱动系统的马力(千瓦)。你避不开物理学。如果某供应商需要30%到50%更大的电机来达到同样的性能,那么他们是在与更大的重量和/或在与更高的系统摩擦力抗衡。要不断地监测速度和牵引力,以确保对设备性能的承诺。

总结

在考虑采用新的牵引系统时,我们建议客户要检查一下性能和设计参数,还有上述文章所提的观点。关键的参数包括最大铝材挤压速度、最大飞锯切割速度、引出区长度的要求、停机预防准备、维护保养计划、修理的容易性、还有铝屑收集率。

需思考的底线:在考虑为你的挤压生产线添加新的牵引系统时,要小心那些毫无价值的特点和好处的推荐,这对扩大铝型材挤压生产线产量和提高设备性能不起任何作用。虽然大多数挤压设备供应商能提供同等的技术解决方案,你要确保你的首选供应商了解你的业务,并提供了解决方案,以满足你的需求,同时保持外表简单的设备,以便于未来可持续性发展的考虑。通过了解事实和你的选择,是能节省维修费用,甚至能挽回更多生产所产生的损失。