摘要:本文对铝合金型材在全自动立式线单镍盐生产黑色料的这一技术难题进行研究,同时介绍了单镍盐电解着色机理和对电解着色槽液的管理维护,通过理论分析和现场实践相结合,提出全自动立式线单镍盐如何可连续性、大批量生产黑色料。

单镍盐注化法着色工艺槽液管理规范、稳定,通过特殊的正电压和负电压波形的调整,使镍离子在阳极氧化膜孔底部均匀地电解析出,从而得到稳定均匀的着色,具有着色色调稳定、再现性好、均匀性好、型材耐候性好等特点。着纯黑色料的时间为6分钟左右,比其它传统着色工艺要减少50%以上时间,有效地提高生产效率,且镍离子可回收再利用,达到节能减排的作用。

1 前言

在建筑铝型材阳极氧化生产中,电解着色总是处于技术核心的地位。90年代我国为了适应大批量稳定生产,特别是生产浅色系的重要,引进了(年产30000吨以上)的单镍盐立式生产线,经过二十多年的发展,总体技术水平和产品质量有了很大的提高,但对于生产深色系的品种,还存在不稳定性[1]。发展到今天,铝型材阳极氧化电解着色技术已经处于核心技术地位[2],铝型材电解着色技术水平的高低代表着一个铝型材企业表面处理技术水平的地位,决定着铝型材企业产品的竞争力,本文针对目前铝型材行业中全自动立式线单镍盐生产黑色料存在的难题,通过理论分析和现场实践相结合进行研究,提出全自动立式线单镍盐如何可连续性、大批量生产黑色料。

2 单镍盐电解着色机理

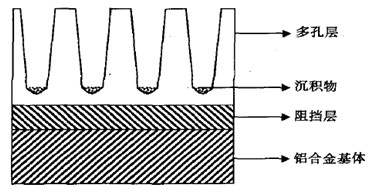

电解着色是通过着色液的金属离子在阳极氧化膜微孔内的阻挡层表面上发生还原反应,将金属离子沉积在氧化膜孔的底部 (如图1),对光的散射效应而获得不同颜色。国内外大量研究报道指出,不论何种金属盐的电解着色膜,阳极氧化膜中的沉积物既有晶态的金属离子,也有非晶态的金属氧化物或氢氧化物存在;各着色液的着色膜色调不同可能与析出颗粒的尺寸和分布有关;颜色深浅不同,则是与氧化膜的厚度、沉积颗粒的数量有关[3]。

图1 铝合金电解着色示意图

单镍盐电解着色基本过程由3个步骤组成:1)Ni2+和H+等反应物离子向阻挡层表面附近传递;2) Ni2+在阻挡层与着色液界面间获得电子,H+穿入阻挡层,在基体与阻挡层界面间获得电子;3)析出金属和生成氢气。Ni2+在阴极的还原沉积反应:Ni2++2e→Ni;与此同时氢离子在阴极的放电反应产生氢气:2H++2e→H2。

3 着色槽液的管理

3.1 成分的管理[4]

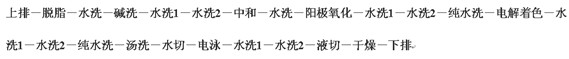

根据铝合金阳极氧化生产工艺(如图2),在生产一定量的铝材后,要对镍着色槽液成份进行分析。槽液的组成主要由硫酸镍和硼酸,硫酸镍浓度高达140~155g/L,硼酸则维持在35~50 g/L之间。然而生产过程中我们必须每天检

测槽液成分的浓度,一旦不在正常范围内,即使生产正常也要及时补充硫酸镍或硼酸,否则大量生产黑料时,容易使产品着色出现质量问题。

只有将槽液成分的浓度长期维持在正常的范围内进行生产,才能更好地维护好槽液,生产出质量优良的铝材产品。

图2 电泳珍珠黑工艺流程图

3.2 槽液温度的控制

温度对着色速度的影响很大[5] ,在一定范围(23±3℃)内升高温度会加快着色速度,温度过高或过低都会造成着色不均匀,甚至着不上色。另外,温度偏高,着色膜孔隙多,孔径大,粗糙;过高的温度还有可能导致着色膜破裂、剥落[6]。

3.3 槽液pH和杂质离子的控制[1]

槽液的管理通过设备实现,采用离子交换(IR)和吸附技术除去钠、钾、铁和铝等杂质,一般着色槽液的PH控制在3.5~4.5之间,槽液pH低,着色速度慢,如pH<3.5时,负通电过程全部转成析氢反应,无金属电沉积层,而使型材不能着色;如果槽液pH太高,负通电过程中阳极氧化膜界面的pH值迅速升高,会有绿色的氢氧化镍沉淀析出,进而堵塞膜孔,阻止金属离子进入膜孔。当槽液pH过低时,要及时开启精制设备,利用离子交换(IR-A)提高pH;当槽液pH过高时,要加入试剂硫酸调整。

采用RO反渗透原理和方法进行回收硫酸镍,再加以利用。这样回收重复使用,既降低硫酸镍的消耗又减少环境污染。表1所列该工艺要求各种杂质的容许值[1]:

表1 直流镍盐着色的杂质容许值(单位:ug.g-1)

3.4 着色前水洗对着色的影响[4]

着色前水洗没有清洗干净膜孔中残存的硫酸,容易导致颜色不稳定、上色困难。必须严格控制阳极氧化后三道水洗的水洗时间;保证三道水洗的水质及pH;加大纯水洗的水流循环量。

另外,水洗完后,型材在空气中停留的时间不能过长,要将其马上放进着色槽着色。如未能马上进入着色槽,应浸泡在洁净的纯水中,避免被空气中的氧气氧化。

4 着色电压和时间的控制

4.1 通过调节着色电压和时间,加快镍离子的沉积速率,以达到生产黑色料的目的。

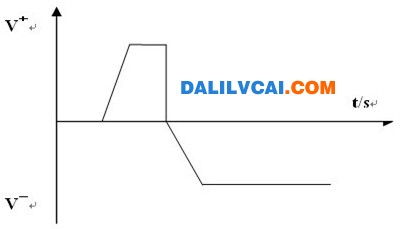

4.2 采用日本住化法的一种直流Ni盐着色工艺,其电源波形如图3所示的波形。

图3 铝合金阳极氧化电解着色标准波形图

通过改变着色波形,加大镍离子电泳能力,降低槽液电阻,Ni2+沉积速度加快,使Ni2+沉积到氧化膜膜孔底部。

4.3 根据不同的颜色深浅,调节不同的电压、时间、波形,来生产不同的品种,一般香槟料的着色时间为1分钟左右,黑色料的时间为6分钟左右。

5 现场生产实践

根据电解着色的机理,单镍盐着色槽槽液的维护管理,着色工艺参数的改进,通过理论分析和现场实践相结合,攻克了全自动立式线单镍盐生产黑色料的这一难题,实现了可连续性、大批量生产黑色料目的,且黑色料成品率高达99.7%,达到公司黑色料成品率历史性的突破。

6 结束语

全自动立式线单镍盐生产黑色料的稳定性是目前工业上生产的技术难题,也是众多生产厂家要关注的问题,所以我们认为通过对单镍盐着色槽的槽液的维护管理,尤其是对槽液杂质离子的控制以及氧化后三道水洗槽水质及pH的控制;其次是对着色槽槽液浓度及pH的控制。通过调节着色电压、时间、波形的控制,可以维持大批量生产黑色料的稳定性。

此外,在长期生产黑料的前提下,并保持黑料的稳定性,还需靠平时经验的积累和在生产实践中不断探索,以及各工艺参数对着色的影响及发生问题后的处理方法都要有所熟悉,这样才能维护好着色槽,以保证生产的稳定性。

关键词:铝型材;铝材着色;黑色铝材;黑色批量生产;铝材着色