铝型材在出模后为了防止其与模具干涉 而预留的一定位置) 也要进行检查, 让刀位必须保证, 如果控制不当, 生产中常会出现以下缺 陷。 0% 0 划 伤 划伤是 ( 铝合金型材生产中最常见的一种 表面缺陷, 它是型材表面出现的纵向划痕, 从挤压模 具因素分析,产生铝型材表面划伤的原因是由于模 具让刀位太小,造成型材在挤压过程中刮伤表面。 模具在加工过程中,工作带没有抛光好或修模时抛 光不好会造成工作带凹凸不平或是由于零件装配不 当,零件上带有因碰撞引起的毛刺而引起模具导路 不平滑。处理方法是合理设计与制作模具出口让 刀, 并抛光工作带表面, 型材在生产中要经常检查模 具导路, 保持导路干净、 平滑, 试模合格后或模具上 机挤压一定数量后要进行表面渗氮处理,提高工作 带的表面硬度。 0% " 机械纹 目前在 (#($ 铝合金型材挤压生产中, 型材表面 似乎不可避免地会出现密密麻麻、 深浅不一、 颜色反 差很大并贯穿型材首尾的纹路,这就是机械纹.

铝挤压产品,在型材平面厚度发生变化的交接处或型材分流模与平模的交接处会出现凸凹不平的现象,一般肉眼可能无法分辨,但通过表面处理,特别是喷涂表面处理时,表面会形成在暗影或骨影。

一 分析生产原因:

1、分流孔设计比例不当;

2、工作带设计、过渡不当;

3、冷却过程不均匀,交叉或厚薄区冷热不均造成收缩不同,拉伸变形;

二 分流模改良设计方法(PKC7003示例):

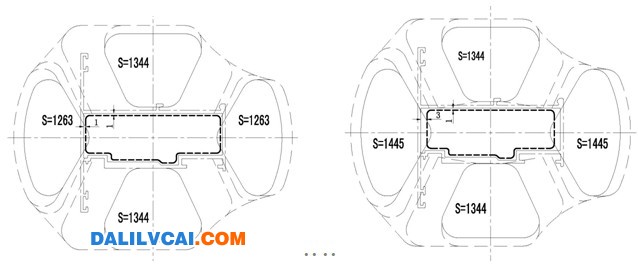

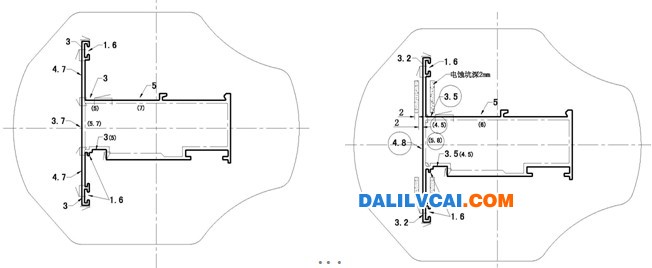

a、调整分流孔大小和芯头空刀尺寸以及模桥的位置;b、调整工作带过渡;见原设计图A、C;调整后设计图B、D。

图A 图B

图C 图D

由图可看出,分流模上模改进后左、右分流孔增大,模桥位没有放在分流和平模交接处,左右芯头空刀位加大,芯头尖角位上提工作带0.5mm左右,模具的出料面配打工作带,减少摩擦力,让型材的尖点、转角处供料增加,保证供料均衡和组织的充分,有效避免暗影的产生;

分流模下模改变了工作带的分布,“T”字位工作带无过渡,工作带落差减少,取值平缓圆滑,为减少平模部分的流速,在平模部分电蚀2mm深的坑,使交接处的流速更加均匀一致,型材表面处理后的暗影大为减轻;其次,如“T”字位平模部分需要过渡,应离分流部一定距离过渡,小模芯取1~1.5mm,大模芯取2~3mm比较合适,而工作带值同壁厚尽量控制在2mm落差之内,另还需注意遇到模芯偏小时,上模工作带上下颈位应高出下模工作带1.5mm,以减少上模受挤压产生的弹性变形造成上下模工作带错位影响。

用于加工工作带高低点的电极,加工后要清除毛刺,尖角位,让其不少于R3的圆弧过渡,避免加工后尖角的产生;

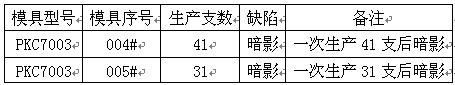

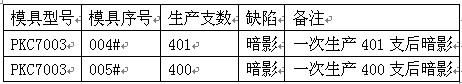

三 结果前后分析:

改前:

改后:

以上结果分析,按上述对型材模具设计调整后,模具生产的支数明显增加。当然暗影的产生还跟棒质、棒温、挤压速度、冷却等都有一定的关系,完全消除暗影还需各方面不断深入分析。

对挤压型材的金属交接处的凸凹进行优化改良设计,使之表面涂装后,在光线下减轻色带的产生。经多次上机挤压生产 , 纹路不变,这是由于型孔工作带端面凹凸不平,铝 材流出模孔时被粗糙的工作带上的尖峰划伤造成 的,俗称犁纹。处理方法是适当加大模具工作带端 面斜度。另一种机械纹的特征是:每次光模后上机 生产, 每次纹路均不能一一对照、 重复, 这种纹路是 铝材与工作带间强烈摩擦产生的摩擦纹,其产生的 机理是由于挤压模具工作带的硬度、挤压温度、工 作带上的正压力等条件不合适,造成铝合金粒子粘 在工作带上,即所谓咬死现象,但在强大的挤压力 作用下粘着的粒子会被流出的金属撕掉。正是这种 粘着力大于铝合金型材的剪切强度才造成了将型 材表面划撕下来的现象,从而形成了机械纹。