关键词:熔铝炉;不换向蓄热式燃烧;换向蓄热式燃烧;节能效果

1 前言

燃料换向蓄热式燃烧技术是由英国Hotwork Development公司和British Gas公司合作开发推出的新式的蓄热式燃烧技术,近十几年以来在熔铝炉上获得了广泛的应用[1、2、3]。该技术采用耐火球做蓄热体,单位体积蓄热面积可达200m2;蓄热的空气温度可达1000℃,仅比炉内温度低200℃左右;回收了85%以上的烟气废热,并将这些热量返回炉中助燃,极大减少了燃料消耗,被国际上称之为21世纪的节能关键技术之一。换向蓄热式燃烧技术的工作原理如下:

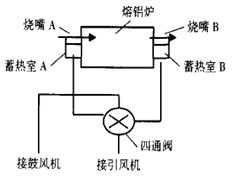

如图1所示,蓄热室A处于鼓风状态时,烧嘴A点燃处于燃烧状态,此时蓄热室B处于引风状态,烧嘴B停止工作。高温烟气进入蓄热室B将热量传递给其中的陶瓷球;四通阀换向后,蓄热室B处于鼓风状态,烧嘴B开始燃烧。冷空气通过蓄热室B时吸收陶瓷球的热量,温度上升到1000度。此时烧嘴A停止工作,蓄热室A处于引风状态,高温烟气进入蓄热室A将热量传递给其中的陶瓷球,放热后烟气温度下降到150度左右进入引风机。烧嘴A蓄热室A、烧嘴B蓄热室B按照四通阀的换向交替工作。

图1 燃料换向蓄热式燃烧技术工作原理

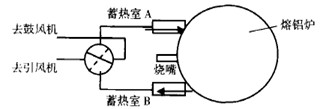

对于换向式蓄热燃烧系统,由于燃料换向燃烧,在企业使用油料、特别是使用粘度较高的油料作为燃料时,烧嘴经常发生堵塞、结焦、断火、不燃等现象;给安全生产留下极大的隐患[4,5]。因此,近些年来人们提出了燃料不换向蓄热式燃烧技术。其工作原理如图2所示:

图2 燃料不换向蓄热式燃烧技术工作原理

只安装一个燃料烧嘴,燃料自烧嘴喷入熔铝炉,不再换向。当常温空气经过蓄热室(蓄热室A、B内均装有高铝耐火球)A时,蓄热室A耐火球的热量传给了空气,使空气达到1000℃以上的高温,高速喷出后给燃料助燃;燃烧产物(高温烟气)进入蓄热室B将热量传给蓄热室B中的陶瓷球,温度下降到150度左右进入引风机。换向后,蓄热室B供热空气给燃料助燃,蓄热室 A排烟气给陶瓷球蓄热。A、B两蓄热室助燃、排烟反复更换,陶瓷球放热、蓄热也伴随变化,助燃空气温度始终保持在1000℃,比炉温低200℃左右,进入引风机排向大气的烟温在150℃左右。

不换向蓄热式燃烧技术只有一个燃料烧嘴,燃料连续燃烧不换向,因此也就不存在烧嘴堵塞、结焦、断火、不燃、爆鸣、爆燃等问题,其使用安全性及寿命均得到极大提高,乐意为小型熔炉厂家所采用。

2 不换向连续式蓄热烧嘴的适用范围

不换向连续式蓄热烧嘴燃料和空气以单独的管道供应,在炉膛内依靠高流速的空气将燃料吸入后燃烧,燃烧的好坏取决于燃料和空气的相对速度和距离。铝炉的吨位越大,燃料喷口和空气喷口之间的距离也越大,空气也越难将燃料充分吸入,燃烧自然恶化。因此,不换向连续式蓄热烧嘴只适用于炉体较窄的熔炉。具体来说,是10吨以下的熔铝炉。

此外,由于燃料和空气在炉膛内边混合边燃烧,速度慢,温度低,熔化率一般不会超过2.5吨/小时,也不适合10吨以上的熔铝炉采用。

但是,不换向连续式蓄热烧嘴造价低,特别是采用重油做燃料时,不存在烧嘴堵塞、结焦、断火、不燃、爆鸣、爆燃等问题,其使用安全性及寿命均得到极大提高;所以,适用于10吨以下,特别是燃重油的小型熔铝炉。

我公司于2012年采用不切换蓄热式燃烧技术对一台8吨燃重油熔铝炉进行了节能改造,验收结果如下:

表1 验收数据表

由表1不难看出,改造后,节能效果显著。吨铝重油消耗量由原来的75kg,下降到55kg,下降了30%。目前,重油价格为5元/kg,吨铝可节省天然气费用100元;按8吨熔铝炉年产铝棒8千吨计算,每年可节省重油费用80万元。改造费用大约24万元,投资回收期不到4个月,完全可以大力推广。

3 换向式蓄热烧嘴的适用范围

换向式蓄热烧嘴燃料和空气在烧嘴内已完全混合,高温燃烧后高速喷入炉膛,温度高,速度快,熔化率可以超过6吨/小时,适用于10吨以上的大型熔铝炉。

此外,换向式蓄热烧嘴造价高,采用重油做燃料时,存在烧嘴堵塞、结焦、断火、不燃、爆鸣、爆燃等问题,所以不适用于燃重油的熔铝炉,而适用于燃天然气的大型熔铝炉。

我公司于2012年采用不切换蓄热式燃烧技术对一台20吨熔铝炉进行了节能改造,验收结果如下:

表2 验收数据表

由表2不难看出,改造后,节能效果显著。吨铝天然气消耗由原来的80m3,下降到57m3,下降达到30%。目前,天然气价格为4.5元/m3,吨铝可节省天然气费用100元;按20吨熔铝炉年产铝棒2万吨计算,每年可节省天然气费用200万元。改造费用大约50万元,投资回收期3个月,完全可以大力推广。

4 结论

根据上文的论述,不难得出以下结论:

(1)换向蓄热式燃烧烧嘴温度高,熔化速度快,熔化率可达8吨/小时,适用于10吨以上的熔铝炉。

(2)不换向蓄热式燃烧烧嘴温度低,熔化速度慢,熔化率小于2.5吨/小时,但是造价低,适用于10吨以下的熔铝炉。

(3)不换向蓄热式燃烧烧嘴不存在烧嘴堵塞、结焦、断火、不燃、爆鸣、爆燃等问题,极适用于以重油为燃料的烧嘴。

(4)换向蓄热式燃烧烧嘴造价高,火焰稳定,温度高,但是怕堵塞,适用于以天然气为燃料的熔铝炉。

(5)上述两项技术的节能效果均十分显著,年节约燃料费用百万元以上,投资回收期不到半年,值得在同行业中大力推广。