“打个比方说,铝就是人的肉,陶就是长在里面的骨头,给了材料强度。”研究团队负责人、上海交大材料科学与工程学院教授王浩伟告诉澎湃新闻记者。

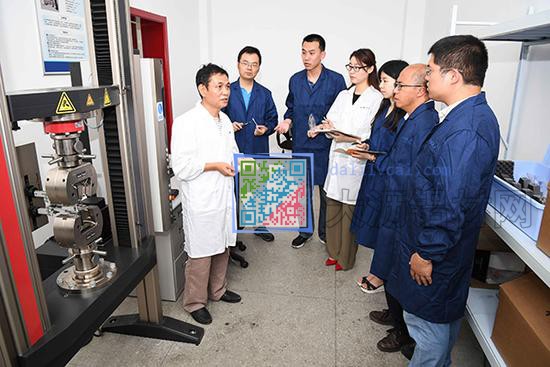

王浩伟团队通过拉伸试验机测试陶铝新材料的静态力学性能。上海交通大学 供图

铝里“掺”陶瓷的办法说起来容易,实际做起来没那么简单。

王浩伟介绍,目前国际上传统方法是先把陶瓷制成颗粒或纤维,然后用搅拌铸造或粉末冶金的方法混入铝合金中获得铝基复合材料,这种办法能提高材料的强度和刚度,可是又会出现加工成形困难、强度及塑性差和性能不稳定等一系列问题,严重阻碍了这种材料的工程应用。

“既然用物理方法从外面往铝里掺陶瓷的路走不通了,我们又想了另外一个办法——‘无中生有’,让陶瓷自己从铝里‘长’出来,这样两种材料就能相容了,如果再搞成纳米,就把陶瓷的属性真正加到了铝里面,生成了一种浑然一体的新材料。”王浩伟说,他们最终采用了“原位自生技术”,通过熔体控制自生,陶瓷颗粒的尺寸由外加法的几十微米降低到纳米级,突破了外加陶瓷铝基复合材料塑性低、加工难等应用瓶颈。

这种纳米陶瓷铝合金重量轻,且具有高刚度、高强度、抗疲劳、低膨胀、高阻尼、耐高温等特点,即使外来作用力‘泰山压顶’,纳米陶瓷铝合金也能做到‘岿然不动’,可以称得上是四两‘扛’千斤了。

他介绍,该材料的研发到应用,历经了30余年的漫长时间。从上世纪90年代,我国复合材料的创始人之一吴人洁教授最早提出采用“原位自生”方法算起,该材料的研制成功,凝聚了五代上交大材料人心血。

陶铝新材料科研团队合影。上海交通大学 供图

“现在已经在军工业得到了很多应用,下一步希望能在民用领域有更大范围应用。”王浩伟说。

国产大飞机c919总设计师吴光辉表示,目前c919在挤压型材等方面,很快就将应用上海交大新研制的这种陶铝新材料,“主要是减重,比已有的金属材料都要好。”

吴光辉表示,目前还在板材和锻件方面进行中试,测试性能,如果可以未来将大面积使用,替代国外进口材料,实现材料的国产化。

王浩伟说,相比钛合金和高温合金,铝合金3D打印后性能远低于锻件,纳米陶瓷铝合金3D打印构件可以达到锻件的性能。

此外,在汽车领域,转向节上的应用,已通过台架试验,内燃机活塞也即将量产。

中国复合材料学会副理事长、西北工业大学材料学教授成来飞高度评价该种材料的诞生,“在航空等领域,提供了全新的材料解决方案,在一些性能上甚至超越了钛合金。”

8月4日,安徽省淮北市人民政府、上海交通大学、上海均瑶(集团)有限公司、安徽相邦复合材料有限公司签署“四方协议”,依托上海交大材料科学与工程学院王浩伟教授团队建设交大陶铝新材料创新中心。

据新闻发布会介绍,该中心施行市场化运作,将助力该种陶铝新材料,在航空和汽车等百亿以上级别的产业领域得到应用。

相关新闻:记者从安徽淮北市人民政府获悉,上海交通大学安徽陶铝新材料研究院4日在淮北成立,上海交通大学超强纳米陶铝合金技术落地安徽,将在淮北投产,助力材料轻量化革命。

记者从上海交通大学了解到,项目依托的是上海交通大学材料科学与工程学院王浩伟教授团队的铝里“长”陶瓷技术——超强纳米陶铝合金。陶瓷硬但易碎,铝轻但太软,王浩伟教授团队采用“原位自生技术”,通过熔体控制自生,让纳米级的陶瓷颗粒从铝里“长出来”。

据悉,这样生成的纳米陶铝合金同时具备了陶瓷的硬和铝的轻,具有高刚度、高强度、抗疲劳、低膨胀、高阻尼、耐高温等特点,即使外来作用力“泰山压顶”,纳米陶铝合金也能做到“岿然不动”,有望带动航空、汽车、高铁领域步入更轻、更节能的新材料时代。

9月28日下午,淮北市推进中国陶铝峰建设暨陶铝新材料应用座谈会在淮北矿业会议中心举行。

中国科学院院士、新材料方面的泰斗级专家周尧和,上海交大电子信息与电气工程学院党委书记苏跃增,上海交大材料科学与工程学院党委书记单爱党,上海交大教授、长江学者王浩伟,上海均瑶集团总裁王均豪,中国宋庆龄基金会事业发展中心常务副主任陈月仙;市领导黄晓武、戴启远、李明、方宗泽、沈光继、谌伟、宰学明、朱浩东、顾文、孙劲飚、任东、李加玉等出席座谈会。市委书记、市人大常委会主任黄晓武主持座谈会。