一、车型基本信息

SOP时间(month/year): 02/2015

所属车型等级(欧洲)分类 (A, B, C, D, E, F, S, M, J): J 运动型越野车

注:欧洲车型分级:A: mini cars;B: small cars;C: medium cars;D: large cars;E: executive cars;F: luxury cars;S: sport coupes;M: multi purpose cars;J: sport utility cars (including off-road vehicles)。世界各国对车型级别的分类详见:Car classification(http://en.wikipedia.org/wiki/Euro_Car_Segment)。

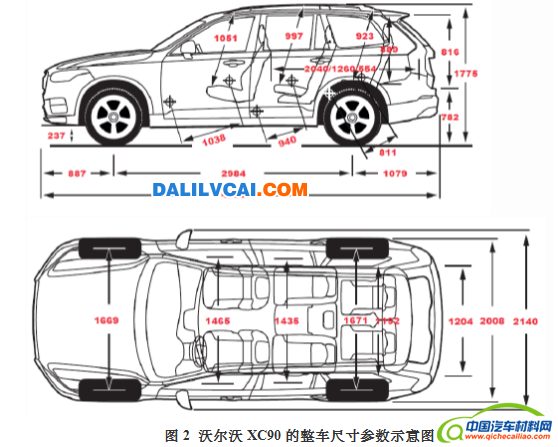

车型尺寸:长*宽*高=4.262m*1.796m*1.611m中型

前轮距:1.548m

后轮距:1.549m

轴 距:2.984m

车身脚印面积:= (Track, front + Track, rear)/2*轴距=4.983m2

图为2015款沃尔沃XC90整车尺寸

二、车身轻量化设计

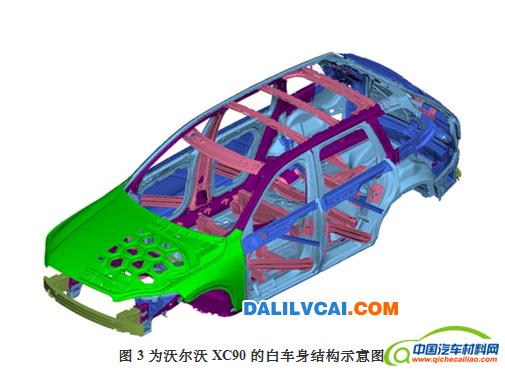

图3为CX90的白车身结构示意图,图中零件的颜色表示为不同用材情况。

1)白车身总重量:505.0kg,指包括四门两盖等覆盖件,以及保险杠横梁的非油漆车身重量。其中:

白车身骨架重量:401.3 kg,

白车身开启件和翼子板重量信息:

左右前门总成:37.5 kg

左右后门总成:32.8 kg

发动机罩盖:12.9kg

后备门(带铰链):15.6kg

左右翼子板 (两边之和) :5.2kg

2)车身轻量化设计:

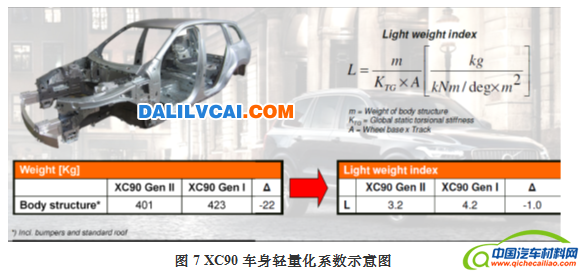

作为一款豪华车型,轻量化技术的应用尤为重量。图4给出了新款Volvo XC90相对于上一代车型的车身轻量化方案应用及其对重量降低分析。其中第二代XC90为了提升安全性能增加15kg;为了改善NVH性能增加14kg;由于尺寸的增加而增重约9kg。但通过轻量化的结构优化和轻量化材料的应用,又使得车身减重60k,最终综合起来反而比上一代车型减轻22kg,且安全性和舒适性等性能也得到了提升。

整个轻量化优化过程遵循的原则及采用的主要方案包括:

1)重量利用效率(Weight efficient)最大化,也即利用最少的重量达到满意的性能目标;

2)大量应用含硼热成形钢(High amount of boron steel)的应用,即通过热冲压成形技术实现高强化,继而减薄的零件的厚度,实现轻量化。

3)采用铝合金零部件(Aluminum components)

4)减薄地板的材料厚度(Thin body panels)

关于车身的性能设计,坊间有个说法:车身性能设计,80%在于满足刚度(与安全、舒适、NVH和可靠耐久均有关),而20%的设计是满足强度的要求(安全和可靠耐久),一个优秀的车身设计是用最小的重量来实现这样的设计要求。XC90在提升车身刚度方面的方案主要有:

1)高刚性环状设计(Stiff ring structures)理念,其包括结构形状环和与材料强度相关的强度环,也就是在结构上实现环状的连接,同时也要保证连接环的每个部位都需要有一定的强度保证,不会因为局部的强度或刚度不足而导致“木桶效应”,削弱环状结构对车身提升的效果。图5为车身后部某刚性环示意图。

2)高刚性的减震器支座(Stiff shock tower)。虽然材质选用的是弹性模量较低的铝合金(约为钢的1/3),采用高压铸造工艺,见图6。。减震器支座采用模块化设计成一个整体,通过加强筋的优化,使得刚度远高于传统钢板冲压焊接式的shock tower,传统一般3-5个零件,采用冲压后再进行点焊或弧焊的工艺连接成一个总成。

3)增加刚性连接前副车架(Bolted front subframe)

4)增加贯穿式横向地板横梁(Lateral floor cross members),使得地板结构刚度连续,进而保证车身刚度的要求

5)侧边零件采用高刚性的截面(Side members with high sections)

通过以上方式,新款XC90刚度较上一代车型提高了3600Nm/°,达到25,000 Nm/°,提高了16.6%,车身一阶模态也提高近10%,达到37Hz。且车身刚度和模态提高的同时,而车身的重量却降低了22kg。按照目前行业评价车身轻量化水平的指标--车身轻量化系数来测算,车身轻量化系数由4.2下降到3.2,降幅达到了23.8%。作为一款以钢质车身的大型SUV,车身刚度达到25,000 Nm/°,已经是相当高的水平了(国内目前紧凑型SUV一般在15,000 Nm/°)。在笔者上一篇《Fiat 500X白车身用材解析中》也述及:“豪华车型,可以通过提高刚度来改善操控性。”,XC90车身较高的刚度有利于改善其操控性。。

三、白车身用材情况

3.1车身用材情况

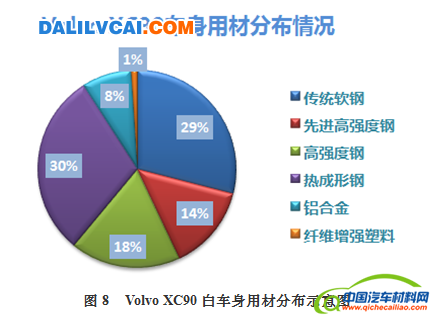

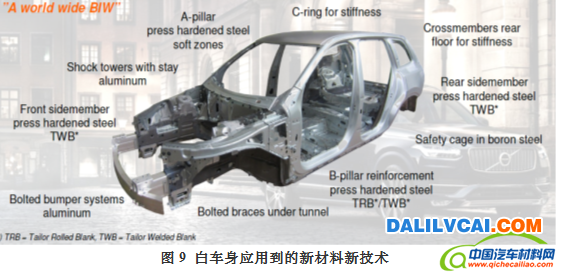

图8为Volvo XC90的白车身(包括四门两盖)用材情况,由图可知,白车身用材以钢为主,部分采用铝合金和塑料复合材料。其中传统软钢仅为29%,主要用在侧围、车门内板、底板等成形性要求较高的部位;高强度钢、先进高强度钢和热成形钢等达到62%,主要用在内部结构件和安全吸能件上;而铝合金仅用8%,其中铝型材应用在前保险杠横梁、纵梁前段,以及后保险杠横梁等零件。发动机罩盖和翼子板采用了铝板,压铸铝合金主要用在前后减震器支座上(shock tower);塑料复合材料主要用在前端模块上,这个在国内中低端车型都成为常见的轻量化用材方案。图9给出了白车身应用到的新材料新技术。有热冲压成形技术、激光拼焊板(TWB)、变厚度轧制板(TRB)、铝合金保险横梁等等。

2012 Euro Car Body亚军车型-- Audi A3车身用材解析”。热成形钢经过热冲压工艺后,其强度可以达到1500MPa以上,对于提升安全性能,降低车身重量(减薄钢板厚度)都起到重要的作用。沃尔沃品牌的核心理念就是安全,早在1927年沃尔沃创始人古斯塔夫·拉尔森和阿瑟·格布尔森(Assar Gabrielsson & Gustaf Larson)就曾提出 “Cars are driven by people. Therefore the guiding principle behind everything we make at Volvo is – and must remain – safety”。近日,沃尔沃又提出了到2020年的沃尔沃安全目标:“Nobody should be killed or seriously injured in a new Volvo”。应该说热成形钢的应用是与沃尔沃的品牌核心理念是相切合的。

2012 Euro Car Body亚军车型-- Audi A3车身用材解析”。热成形钢经过热冲压工艺后,其强度可以达到1500MPa以上,对于提升安全性能,降低车身重量(减薄钢板厚度)都起到重要的作用。沃尔沃品牌的核心理念就是安全,早在1927年沃尔沃创始人古斯塔夫·拉尔森和阿瑟·格布尔森(Assar Gabrielsson & Gustaf Larson)就曾提出 “Cars are driven by people. Therefore the guiding principle behind everything we make at Volvo is – and must remain – safety”。近日,沃尔沃又提出了到2020年的沃尔沃安全目标:“Nobody should be killed or seriously injured in a new Volvo”。应该说热成形钢的应用是与沃尔沃的品牌核心理念是相切合的。

整个车身骨架的乘员舱通过热冲压成形钢的应用,形成了“笼式”的安全结构,在车身受到碰撞时能有效减少乘员舱的变形,见图10。车身用材的一个发展趋势就是通用化,大量的同种材料的应用,对其焊接工艺实际是有利的。

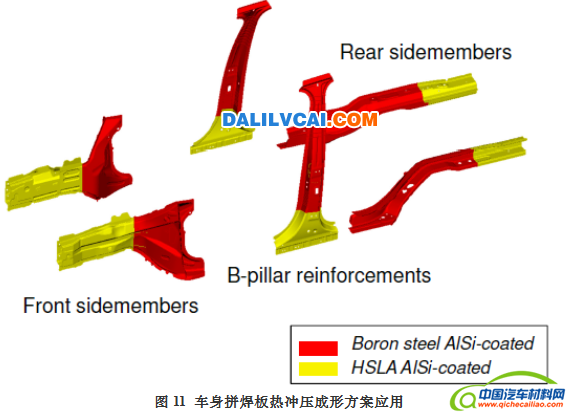

此外,车身还采用了拼焊板热冲压技术。拼焊板热冲压的原理和普通拼焊板近似,不同的是激光拼焊后板坯的成形方式采用热冲压成形。该技术的主要优点是减少了相关零件数量和材料消耗,优化了结构,降低了整车重量,简化了连接工艺。由于拼焊板可以根据需要进行任意厚度和材料的拼接,因而具有极大的灵活性。

拼焊板热冲压成形方案主要有热成形钢与普通冷成形钢(如HSLA钢和DP钢等)焊接,以及不同热厚度热成形钢之间的焊接。XC90采用的是热成形钢与普通冷成形钢拼焊的方式,为了避免冷轧板在热冲压成形中表面产生氧化,也采用了热成形钢同样的AlSi涂层(图11)。拼焊板的应用,实现前、后纵梁的前后段和B柱上线段吸能的差异化。对于前、后纵梁,主要是减少乘员舱附近的变形;对于B柱减少上部变形的同时,尽可能让B柱下部多吸收碰撞能,以达到保护成员的头部不受或少受伤害的目的。

图为:车身拼焊板热冲压成形方案应用

四、车身连接技术

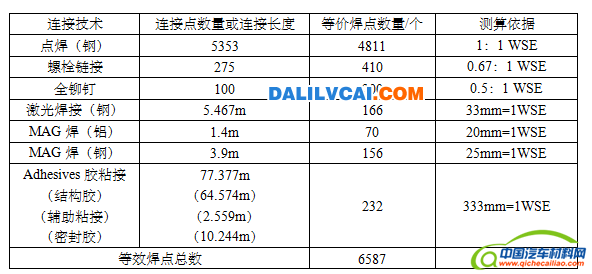

XC90的车身主要使用钢材,点焊仍然是最主要的连接方式,此外也采用了少量的弧焊、胶接、激光焊接、自攻螺钉连接工艺等连接方式。其中铝合金MAG焊主要应用在前边横梁与前纵梁前段的连接部位。铆钉连接主要采用在前后保险杠横梁与白车身骨架的连接上。Shock tower部位主要采用结构胶与铆钉的复合连接。白车身的等价焊点数达到6587个。

< 图为XC90白车身的等价焊点数列表

图为XC90白车身的等价焊点数列表

五、总结

XC90车身用材采用以钢材为主、多材料复合的车身用材原则,铝合金仅应用在发动机罩盖、翼子板和前后保险杠横梁。超过30%的热成形钢是其用材最大的亮点,也是沃尔沃巩固其汽车安全领导者品牌形象的有效保障。

多材料结构设计代表了今后汽车车身轻量化结构的发展趋势,也必将是汽车各个系统轻量化材料应用的必然选择。钢铁产业信息服务公司(World Steel Dynamics)最近发布《车身战争:铝材的进攻》研究报告,报告预测了未来轿车车身材料的变化情况,指出未来车身轻量化用材也是以混合材料的选材方案。2015款沃尔沃在国内市场售价79.8万-105万,作为一款豪华SUV,其车身没有采用全铝或碳纤维的车身。在汽车轻量化用材的趋势上,各种材料都将发挥各自优势,共同支持汽车用材的发展。