零部件制造企业普遍在模具及加工方面比较专业,然而对于再生铝合金材料的认识还存在差距。加之再生铝在我国起步较晚,再生铝合金材料供应企业的技术力量和专业程度参差不齐,此类企业的技术骨干和技术工人大多数是由摩托车零部件铸造用铝供应企业转型而来,摩托车零部件的要求相对汽车而言较低,因此,在客观上形成了再生铝合金原材料粗放型的加工模式和非标准化的操作流程。

这就导致了在汽车零部件生产过程中,由于工艺技术的落后,其生产只是完成一个将固态变液态,再由液态变固态的过程,对再生铝合金原材料品质也停留在依据成分要求来评定是否合格,完全忽略了再生铝合金材料属性。

目前,再生铝合金原材料企业所沿用的技术标准、检验标准及工艺流程,几乎都停留在中等强度的压铸件上,对各种铸造企业及零部件使用性能的要求知之甚少。此外,上下游企业在材料认知与标准方面的信息还存在完全不对称甚至严重错位的情况,其结果导致下游零部件企业给上游材料企业提出的技术标准偏离了零部件性能对材料的要求。

笔者在长期的生产实践中发现,大量下游零部件铸造企业对再生铝合金材料是陌生的,在对材料的认知上,“唯成分”、“轻组织”的现象普遍存在,以成分作为再生铝合金铸锭的验收标准,上游企业以成分作为交货依据,下游企业以成分作为收货门槛。

大家对再生铝合金铸锭在材料生产过程中的“四化”——完全合金化、细化、均匀化、熔体净化,以及材料的冶金性能和遗传等方面内容缺乏认识,因此,经常发生且让压铸企业长期困惑的一个问题就是:再生铝合金铸锭的合金成分符合压铸企业提出的要求,合金锭断口看起来也还可以,企业的压铸工艺也没改变、模具也没改变,但是压出来的零件出现发脆、裂纹等等缺陷,换一批材料又好了,他们十分不解这是为什么。

笔者近年来常常到压铸企业解决问题,了解上下游企业扯皮的根源在哪里,本文将围绕汽车的发动机机体、缸盖、活塞、端盖、支架、阀体、歧管、变速器壳体及方向盘等典型铝合金零部件对铝硅系合金材料进行简述,以供参考。

一、 发动机机体

汽车发动机机体分上缸体(缸盖)和下缸体,铸造形式大致分为压铸、低压铸造、重力铸造,上缸体(缸盖)和下缸体均采用铝合金铸造的以日系车最为常见,但也有上缸体采用铸铁材质的。

铝合金铸锭的使用牌号世界各国代码都不相同,经常使用和常见的主要牌号有美国的:A390、390、ASM380等;日本的:AC2B、ADC10等;中国的:ZL104、ZL106等;法国的:ALSI9Cu3;德国的:ALSI8CuNiMg、ALSi12Cu等。

汽车的铝合金零件不是要求单一强度或单一塑性,它需要的是强度与塑性相结合的综合性能,要求有较低的热膨胀率与较好的耐磨性。如果铝合金零部件有后期热处理要求的,还需要对铝合金铸锭中钙、钛、合金元素含量及渣含量提出特殊要求,在技术要求中要明确杂质含量和是否变质处理,以免发生杂质过多和因锶变质处理导致的表面色斑及气密性不良等材料缺陷。

成分不是造成零部件产品缺陷的唯一因素,材料的组织结构才是关键。下游企业的要求不明确,对上游企业的来说也是不公平的。要避免缺陷,材料就需要符合以下组织结构要求:ALFeMn相小于200微米;ALFeMnSi相小于200微米;硅铜结块小于50微米;大面积含气缺陷,针孔度小于2级;铜结块小于50微米。

二、缸盖

汽缸盖是发动机零部件的第二大件,零件比较复杂,技术要求较高,普遍采用重力铸造或低压铸造,主要使用牌号有A356、AC2A、ALSi6Cu4、ALSi7Mg、ZL106、ZL107等等。要求零件具有较高的耐热性、耐冲击性和疲劳强度等综合性能,对合金铸锭材料要求具有良好的抗拉强度及屈服强度等综合物理性能,对材料针孔度、晶粒度及变质处理方面,应符合以下组织结构图的要求:

任何材料的组织结构都或多或少地存在着一些缺陷,只是应根据零部件的要求将材料的缺陷控制在相应范围内,使其满足零部件性能要求:初生硅尺寸小于50微米,铝硅铁相的针状铁小于90微米,平均晶粒度大于7级,针孔度小于2级。

三、活塞

根据材料的冶金性能和加工性,一般共晶合金材料较多,但也有要求膨胀系数小的产品使用过共晶合金材料的。活塞零件的铸锭牌号主要有ALSi12CuMgNi、ZL109、ALSiCu1、AC8A等,对活塞零件有高强度和韧性、耐热和耐冲击性的综合性能要求,合金元素的主要特点是含镍,一般大于1%。以下图例为ZL109、ALSi12CuMgNi显微组织及相应控制要求图:

四、端盖、支架、阀体、歧管

端盖、支架、阀体、歧管等铝合金零部件,主要使用的材料牌号有ADC12、ADC10、ALSi12Cu、ZL102、ZLD101等,这类零部件要求铝合金铸锭材料具有强度与韧性相结合的综合性能。其中ADC12、ZLD101显微组织及缺陷限制图例:

以下为应限制缺陷:

含渣量小于1.5% 铸锭缩孔小于横断面三分之一。

五、变速器壳体

变速器壳体主要使用的铝合金铸锭材料的牌号有:ADC12、ADC10、390、ZL102、G-ALSi10、1016等。以下为显微组织及含所含渣缺陷图例:

六、方向盘

方向盘一般使用的铝合金铸锭材料牌号有:ADT6、ALMg2Mn等,对于方向盘的性能要求有好的耐冲击性和强度以及耐腐蚀性,这类铝合金材料一般为固溶强化。以下为显微组织图例:

以上只是部分典型材料的金相图片,各企业应根据自己产品的用途要求,就材料组织、密度、性能等方面合理地提出符合自己产品综合性能的技术要求,以使再生铝合金铸锭能更好地满足零部件的使用功能。

只要再生铝合金铸锭材料符合零部件产品的性能要求,零部件产品出现质量问题就需要从自身寻找原因,比如回头料控制比例问题等,这样不但可以解决“唯成分”、“轻组织”的问题,也有助于解决上下游企业间为零部件产品质量各执一词的矛盾,使企业避免浪费,减少因返工、退货等造成的多余成本,同时也为国产乘用车轻量化零部件制造上台阶走出一条正确的道路。

2014再生铝产业运行情况

1、总体运行情况

由于国内外经济增长减速,建筑、交通、电力、机械制造等下游行业对铝的需求减弱。2014年我国原铝产量2438万吨,同比增加7.7%,比去年增幅回落2个百分点。2014年我国汽车产量为2372.29万辆同比增长7.3%,总体呈现平稳增长态势,但相对于2013年的14.8%的增长率已有大幅下降。再生铝主要用于汽车压铸零件的生产,汽车产量增幅的同比下降导致多数再生铝中小企业经营困难,开工率大幅下降或停产、转产,经营较为困难。大型再生铝企业虽然利润微薄,但是由于可以与下游零件厂能够维持更好的合作模式,因此生产相对稳定,部分企业产量有所增加。截止2014年底,我国再生铝总产量为565万吨,同比增加8.65%。产业结构调整效果显着企业集中度更高,市场格局日渐完善,整个产业正步入良性的发展轨道。

2、2014年价格走势及原料格局

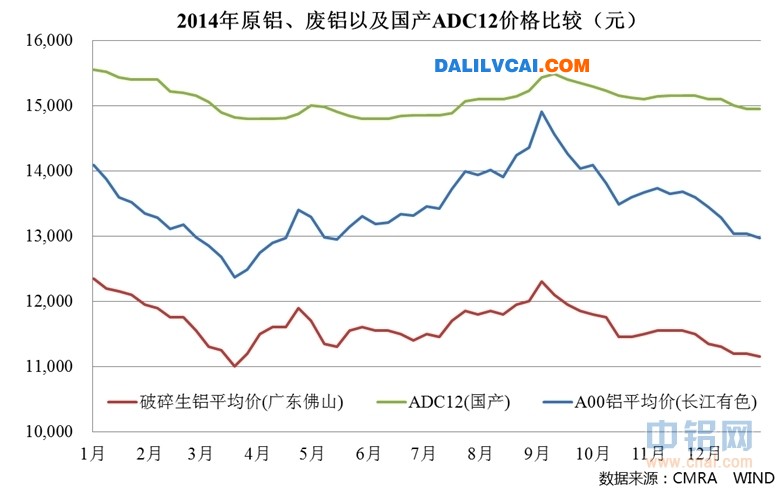

2014年国内原铝均价为13471元/吨,同比下跌7.0%;以广东佛山为例,国内破碎生铝均格为11592元/吨,同比下跌6.1%;再生铝合金中产量高、用途广、最具代表性的ADC12均价15092元/吨,同比下跌4.3%。从三者价格走势来看,2014年的铝市依然整体颓势,但是相较而言,再生铝原料及产品价格相对坚挺。

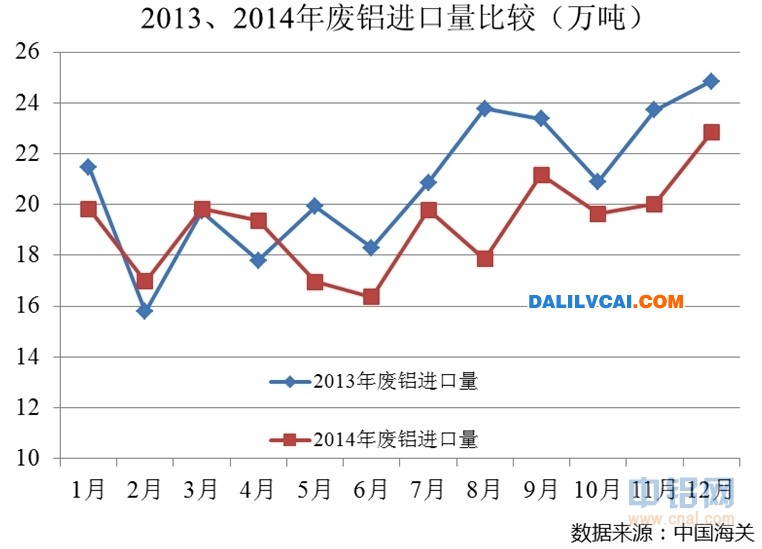

截止2014年年底,国内的再生铝原料供应格局进一步发生变化,以国内原料为主的趋势更加明显。据海关数据统计,2014年我国进口含铝废料共计230.6万吨,同比下降7.76%,废料进口金额34.6亿美元,同比下降11.2%,进口量从2011年以来连续4年下跌。相较而言,国内废铝利用量加速增加,初步估算,2014年再生铝行业利用国内各类新旧含铝废料达到350万吨左右。

2014年政策环境优化及科技创新

今年以来再生有色金属产业政策环境进一步优化,国家有关部委发布了一系列与再生有色金属产业有关的重要政策法规,其中包括《2014-2015年节能减排科技专项行动方案》、《2014-2015年节能减排低碳发展行动方案》等。再生铝行业管理得到进一步规范,工信部先后公布的两批符合铝行业规范条件的铝企业名单,其中再生铝企业8家。2014年12月19日,商务部、海关总署联合印发了《加工贸易禁止类商品目录》(2014年第90号文)。一直备受再生铝加工贸易企业关注的“铝废碎料”出口未列入《加工贸易禁止类商品目录》,让半年多来一直惴惴不安的再生铝加工贸易企业能安心地生产经营了。

在国家相关产业政策和产业规范条件的鼓励下,我国再生铝产业在新型节能技术和污染物排放治理方面继续取得成效,重介质分选、烟气二次燃烧等再生铝先进技术在多家企业得到普及应用。再生铝行业的科技成果转化速度明显加快。采用废铝制备高品质再生铸造铝合金的关键技术已经得到应用,建成年产6万吨高品质再生铸造铝合金产业化生产线。鉴定委员会建议加快推广应用该技术,为我国再生铝产业技术进步和产业升级做出新的贡献。

2015年再生铝产业展望

随着经济持续增长,国内铝制品的消费量和社会积蓄量不断增加,初步估算,2015年国内报废各类新旧铝制品将超过400万吨左右,为再生有色金属产业的持续发展提供了有力的原料保障。加之,近年进口含铝废料持续价格倒挂,更多采用国内废铝将是接下几年不可逆转的趋势。交通运输是再生铝的主要应用领域,2014年中国汽车产量增速有所回落,在经济步入“新常态”国内原铝产能延续过剩的格局下,原铝价格维持低位几成定局,这也预示2015年中国再生铝的需求量不会有显着增加,市场价格也不会有明显提高。

近年来,汽车铝板的不断推广已经成为铝合金消费新的增长点。美铝董事长兼CEO,Klaus Kleinfeld说,2014年标志着汽车铝行业发起巨大发展的开端,2015年北美地区生产的汽车车身铝板含量预计将翻4翻;诺贝利斯预测,到2020年全球汽车铝板需求量将达到180万吨;日本神钢预计,到2020年中国汽车铝板需求量将突破30万吨。然而,目前我国的再生铝产品基本上还是初级的铸造铝合金锭,虽然近年来再生铝厂与下游汽车零件制造上的铝液直供模式得到快速发展,但是本质上并没有拓宽再生铝产品的种类,对高端变形铝合金的再生尚处于探索阶段。因此,对再生铝产业的持续科技创新拓宽再生铝产品种类,将是再生铝行业今后发展方向。

随着政府进一步加大简政放权力度,2015年再生铝的市场环境进一步优化。《资源综合利用产品及劳务增值税优惠政策目录》即将修订出台,更多的有色金属再生利用企业有望享受到增值税优惠政策,提高企业竞争力。《再生资源回收体系建设中长期规划(2015-2020)》的颁布,必将加速我国的废旧商品回收体系建设,对采用国内废料的再生铝企业发展起到积极作用。再生铝行业规范管理工作将深入展开,生产经营秩序进一步规范,产业集中度进一步提高,规范企业将得到更多的鼓励和支持,保证行业长久健康发展。