铝型材企业挤压车间的绩效考核方法有很多种,如计件、计时、人员能力与素质考评定等,不管采用什么方法,但万变不离其宗,下面主要对铝型材挤压车间考核的核心内容进行一些探讨。

1、产量、成品率考核

成品率、产量是通用考核项目,指标容易制定但是否科学、合理难以定论,下面主要各介绍一种产量、成品率指标的计算方法及对应的激励措施。

1.1铝型材挤压产量时间推算法

铝型材挤压产量时间推算法是指通过额定的挤压时间、空载时间、换模时间及相关辅助时间,推算出额定产量。以2000吨铝型材挤压机型为例,双模座(换模时间约10秒钟,记入首支铝棒辅助时间)、?178铝棒(66.94kg/m)、常用铝棒长度720mm,每支棒压余18mm,挤压周期74秒(挤压时间60秒,空载时间14秒),平均每天上模具30套,每套模具第一支棒出材的辅助时间约10分钟(含换模、工夹具安装、料头牵引、取板检测等),按86.9%的最终成品率计算:

日产量=(24小时×3600秒-30套模×10分钟×60秒)÷74秒×0.72m×66.94kg/m×86.9%=38700kg

所计算的铝型材产量没有考虑停机时间、试模时间(无产量)、挤压速度变化等因素,在实际生产中要做好各个时段的生产记录,以准确核算有效生产时间。

1.2通过产品额定长度推算铝型材挤压成品率

通过铝型材产品额定长度推算铝型材挤压成品率主要是指把铝棒利用长度和模具出材长度控制在额定范围内,推算出应得的成品率。如:铝棒使用长度为720mm,压余长度为18mm,那么铝棒利用率应为97.5%(1-18mm÷720mm×100%,模腔内的存铝约占0.2%,忽略不计);假设产品挤压比(铝棒截面积÷型材截面积)为40(通常为20~60),那么其出材长度应为31.59m【(720mm-18mm)×45,也可以直接用铝棒单 重和型材单重计算】;头尾废料额定长度为1.5m(通常前段0.7m、尾段0.8m),那么型材成品率应为95.3% (1-1.5m÷31.59m×100%),两项综合成品率为92.9%(97.5%×95.3%);但在实际生产过程中,受模具上机合格率、设备隐患、 人为等因素的影响,每套模具的头1支棒(模具未稳定,特别是多孔模)和最后1支棒(产品不合格卸模)一般均为废料,按前述的每天生产924支铝棒【(24小时×3600秒-30套模×10分钟×60秒)÷74秒)】、上机30套模具计算,每天还要产生60支铝棒的废料(2支棒/套模×30套模),成品率为93.5%(1-60÷924×100%),加上前两项成品率,综合成品率为86.9%(92.9%×93.5%)。

另外,受一些隐形缺陷的影响,如:氧化料的焊合线、黑、白线纹,高光喷涂料起骨、拉沟等,最终成品率还会有所下降。成品率的控制除了产品质量的控制,关键在压余量、型材出材长度核算以及头尾废料长度的准确度的控制。

1.3产量、成品率的激励措施。

每个企业都有自己的产量(销售量)盈亏平衡点,高于则盈利,低于则亏损;同样,挤压车间也有产量盈亏平衡点,在一定的投入范围内,单位产量越 高,成本就越低(如图1),对实行计件工资的车间,可以以盈亏平衡点为基点,结合各机台的实际情况,推行高产量、高单价,低产量、低单价的激励措施。例 如:2000t挤压机产 量盈亏平衡点是22吨/天,假设当产量达到25吨/天时,利润率为2%。按每吨售价21000元、挤压人工成本为120元/吨计算,当产量上浮10%,计 件单价可上浮10%即12元/吨。因为在同一时间内生产量提高10%的同时,供货量也随之增加了10%,按每吨利润2%计算,利润增加了42元 (21000×2%×10%),抵消多支付挤压12元/吨的人工费,企业还可多盈利30元/吨。当然,在实际生产中,利润与产量的关系不能这么简单计算, 但是趋势不会改变。

成品率直接反映投入与产出的比率,是企业收益能力的一种体现,成品率越高,收益能力越强。例如:成品率每提高1%,表示在相同投入的情况下,产量增加了1%。以挤压直接加工成本1200元/吨为例,成品率每提高1%,可直接节约成本12元/吨(1200×1%)。

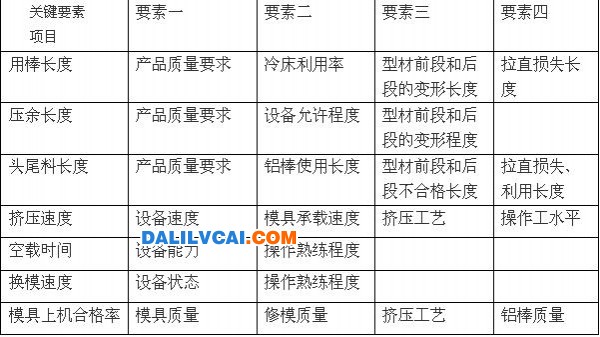

挤压产量、成品率控制关键要素

通过以上核算方法,企业可以设定合理的指标,并按指标的达成率制定对应的奖罚标准。在相关考核制度制定后,还要做好指标赖以实现的过程控制工 作。挤压产量、成品率的主要控制项目有用棒长度、压余长度、头尾料长度、挤压速度、空载时间、换模速度、模具上机合格率等,然后再对这些项目进行细化(下 表)、量化,出料长度、挤压比、型材外接圆直径、拉直损失长度、头尾废料长度、挤压速度等项目可编制一个标准对照表,供机台操作人员查询和相关人员监控、 考核使用。例如:挤压速度定为≤74秒/棒,在生产中一般不会太在意1秒钟,但是对于挤压速度来说,每增、减1秒,产量即减、增1.35% (1÷74×100%),如果不进行量化,就很难监控到位,影响设备效率的发挥。

2、相关费用考核

在挤压直接加工成本中,位列前四名的费用的分别是模具费(约占27%)、电费(约占15%)、燃气费(约占13%)、维修费(约占9%),这些项目应列入重点考核内容。

2.1模具考核

模具费用高低与模具设计、制造、维修水平、挤压工艺、铝棒合金成份、使用者操作水平等密切相关,主要体现在模具挤压速度、产量和上机合格率三个项目,可以把它们量化为模具挤速达标率、模具额定产能、一次性上机合格率进行考核。

2.1.1挤速达标率考核

模具挤速达标率是指模具实际挤压速度达到所设计速度的比率,计算公式为:

挤速达标率=实际挤压速度/设计挤压速度×100%

挤压速度是挤压生产生产效率的第一要素,也是模具制造、维修和使用的一个重要参数,在模具设计过程中,可以根据不同级别、形状、难度系数、壁 厚、设备能力等,设定相匹配的挤压工艺参数、挤压速度,指引模具维修和挤压生产。模具制造、维修、挤压操作人员在生产中按章操作,通过相关记录、统计分析 检验其达标率。

2.1.2模具额定产能考核

模具产能是指模具自投入生产到报废累计产出的合格品重量,也称作模具寿命。考核的目的是减少模具使用数量。模具产量统计比较简单,只要挤压生产 时准确记录,模具报废时进行累计即可,关键是如何根据不同的机型、规格、难度系数、产品要求等计算出不同的额定产能,以下介绍三种计算方法。

2.1.2.1成本导向法

通过模具制造成本核算出盈亏平衡产量和预期利润产量,计算公式:

模具定额产量=模具保本产量+计划利润产量

2.1.2.2等级定量法

在成本导向法的基础上,把模具按难度系数分为多个等级,对不同等级按一定的系数制定不同的定额产量。

2.1.2.3统计分析法

对已报废模具产量数据进行分析统计,取平均数或在平均数上浮动。

2.1.3模具一次性上机合格率考核

模具一次性上机合格率是指在规定时段内,模具一次上机合格套数与上机总套数的比率。考核的目的是减少模具上机次数,计算公式为:

一次性上机合格率=一次上机合格套数/上机总套数×100%

在计算上机合格率前,首先要定义一次上机挤压出多少支铝棒的合格产品方为上机合格(不同的难度系数、不同质量要求、不同的机型标准应不相同),然后再统计合格套数和总上机套数。

在模具考核中要区分模具设计者、制造者、维修者、使用者的责任,分别或综合考核,增加一些定性的考核内容,保证其客观性、科学性。

2.2耗电量考核

一般情况下,挤压机空 载时的功率约为正常挤压时功率的40%,假设挤压时间设备总功率为500kw.h,每支棒的挤压时间为60秒,空载时间为14秒,那么生产每支棒的耗电量 为10.5kw.h[500×(60÷3600)+500×40%×(14÷3600)],每天生产924支棒,需耗电9702度(10.5×924), 单耗251度/吨(9702÷38.7)。

耗电量与设备性能、功率大小等关系密切,要准确测出挤压时间、空载时间、停机待料时间的设备功率有一定难度,在保证良好的设备性能前提下,关键 还是要从生产节拍上控制用电量,因为用电量是相对固定的,生产节拍越短,耗电量就越少,就象前面所说的一样,每支棒的挤压时间每减少1秒,耗电量就有可能 下降1.35%。

2.3燃气耗用量考核

现在铝棒炉普遍使用天燃气或石油气加热,可以通过热量计算来确定燃气耗用量。以6063合金为例(比热为900J/kg.℃),假设室温为25℃,挤压棒温为440℃,那么每吨铝棒升温所需热量为3735000000焦耳[(900×1000×(440-25)),即89229150卡(1千焦耳=238.9卡);一般使用的天燃气发热值为8400千卡/m?,每吨铝棒升温到440℃所需天燃气为10.62m?(89229.15千卡÷8400千卡/m?);现市场上铝棒加热炉燃气利用率约为35%,按86.9%的挤压成品率计算,挤压每吨产品实际所需燃气约为34.9m?(10.62÷35%÷86.9%)。

燃气的耗用量的决定性因素是设备性能和保温时间控制,燃气的燃烧率、利用率,炉具的隔热、保温性能要按炉具的设计指标做好控制,另外就是保温时间不要过长(消耗燃气),加热速度要与挤压速度正好匹配,最好是棒炉与挤压机联动控制,避免铝棒出现待温或超时保温现象。

2.4设备维修考核

设备维修考核可以通过制定维修定额来进行考核,设备维修定额内容主要包括:

2.4.1维修周期定额

维修周期是指相邻两次检修之间的时间间隔。间隔时间主要取决于使用期间零部件的磨损和腐蚀程度,维修周期一般分为大修(1~3年)、中修 (6~12个月)、小修(1~3个月)三种,挤压车间可以根据不同的设备、部位制定不同的维修周期定额,然后根据实际周期和检修质量进行考核。

2.4.2维修工时定额

维修工时是指维修项目所需的工时数量。工时定额的确定方法主要有经验估算法、统计分析法、类推比较法、技术测定法及三点估算法,下面介绍比较容易操作的三点估算法:

三点估算法是引用数学概率统计的方法,把非肯定的条件肯定化,即取三种有代表性的工时定额,运用下式进行计算:Te=a+4m+b/6

式中:

te—确定的估计工时

a—可能完成的最快估计工时

m—最有可能完成的估计工时

b—可能完成的最慢估计工时

2.4.3设备停歇时间定额

设备停歇时间是指设备在交出检修前所进行的设备清洗、置换、分析及交工后试车、查漏、置换、吹净所需要的时间。在突发性停机维修中,设备停机之后、设备维修人员到场之前,盛锭筒维修后升温时间均为设备停歇时间。定额制定以后,每次停产检修,就可按定额进行考核。

2.4.4检修停机时间定额

检修停机时间定额,是指设备停机检修开始,到试车合格为止的全部时间。可根据检修工时定额,按不同类型的设备的检修类别(大、中、小修),参照下列公式计算:T停=(Q/NDSK)+TL

式中:

T停—设备检修的停车时间定额(h)

Q—设备检修工时定额(h)

N—每班参加检修的人数

D—每班工作小时数

S—每昼夜参加检修的班数

K—完成定额系数

TL—其他辅助时间(h)

2.4.5维修材料定额

维修材料定额是指设备一次大修所需的材料消耗定额。维修材料包括钢材、小五金材料、润滑油(脂)等,不包括备件和低值易耗品。在制定维修材料定额时,应根据不同的设备结构和施工条件进行制定。

2.4.6检修费用定额

检修费用分为大修费用和中、小修费用两种,大修费用的来源是以设备原值为基础,根据一定的比例,按月提取,留作企业用于支付设备大修费用;设备 的中、小修费用(即维修费用)由企业制定每月指标,按月计入成本。检修费用定额可分为年度大修费用定额、月度维修费用定额、单台设备大修费用定额三种,这 是考核设备管理、设备维修工作经济效益的主要依据。

在相关定额制定后,即可对设备操作、维修人员进行考核,既可以单项考核,也可以多项综合考核,在设备综合考核中,还可采用设备综合效率进行考核:

设备综合效率=设备的输出÷设备的输入=时间开动率×性能开动率×合格品率

式中:

(1)时间开动率=实际作业时间÷日历时间×100%

※ 实际作业时间=日历时间-停机时间

(2)性能开动率=速度开动率×有效作业率

※ 速度开动率是设备固有速度能力与实际开动能力的比率,如:挤压速度

速度开动率=理论加工节拍÷实际加工节拍×100%

※ 节拍是指生产前后两件相同产品的间隔时间,如:挤压单支铝棒所用的平均时间。

※ 有效作业率是指按设备实际作业时间与规定作业时间(计划生产时间)的比率

有效作业率=设备实际作业时间÷(日历时间-计划停机时间)×100%=设备实际作业时间÷规定作业时间×100%

(3)合格率=检验产品合格量÷(检验总量+中间废品量)×100%

※ 在合格率中,主要是要考核因设备原因造成的中间废品量,如:皮带印、机械擦、划伤、压凹、计划外头尾料等,非设备原因应剔除考核。

3铝型材挤压承包制

铝型材挤 压承包也分为内部承包和外协承包。内部承包与目标考核相似,按前述的相关指标、定额,以企业为发包方、挤压车间为承包方签订内部承包协议,然后企业做好过 程监控,确保奖惩兑现。内部承包的好处是把把个人利益与企业利益紧密结合,会主动促进企业目标的完成;弊端是促使个人短期利益的过分追求,或因“小利”而 无视“大局”,注重结果不重视过程,甚至会因利益吞没企业文化。

外协承包主要是在生产超负荷时,将一些通用、量大的产品外发,或是把技术性强、本企业技术不能达到或难以达到产品或维修项目外发。只要能找到承 包方,并在加工费能达成共识,然后按经济合同法签订承包协议即可。外协承包的好处是省事,弊端是难以进行过程控制,生产主动性不强,分歧不便处理。